Лазерная технология маркировки деталей

Научная библиотека 26.10.2016 Комментарии к записи Лазерная технология маркировки деталей отключеныРахимов Р.Р., Звездин В.В., Саубанов Р.Р., Набережночелнинский институт ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», Ахтямов Р.Ф., Московский государственный технический университет имени Н.Э. Баумана // Журнал: Социально-экономические и технические системы: исследование, проектирование, оптимизация, Издательство: Набережночелнинский институт (филиал) федерального государственного автономного образовательного учреждения высшего профессионального образования «Казанский (Приволжский) федеральный университет» (Набережные Челны), eISSN: 1991-6302, Том: 1, Номер: 1 (64), Год: 2015, Страницы: 33-41

Аннотация: Приводится анализ существующих видов маркировок, позволяющие оптимизировать защиту изделия от фальсифицированной продукции. Особое внимание уделяется маркировке с помощью высококонцентрированных источников энергии. Были проведены экспериментальные исследования, с целью определения качества подготовленности поверхности на показатели качества лазерной маркировки.

УДК: 621.373.826

Описание на английском:

LASER TECHNOLOGY FOR MARKING

Abstract: The analysis of the existing types of markings to optimize protection products from counterfeit products. Particular attention is paid to the marking using highly energy sources. Were conducted experimental studies to determine the quality

of the prepared surface on quality laser marking.

Российская компания разработала оборудование для автоматической лазерной подгонки резисторов |

Введение.

В настоящее время применяют различные виды маркировки изделий, но это не приводит к желаемому результату, поскольку широко используемые методы основаны на введении штрих кодов, различных торговых марок, кодировки с помощью нанесения видимых номеров и меток и т.д., что легко воспроизводится в любых условиях. Это усложняет задачу определения фальсифицированной продукции [1].

Прогресс в области машиностроения, как и в других отраслях народного хозяйства, во многом зависит от внедрения современных технологий. Они определяются не только использованием нового оборудования, но и совершенствованием уже известных типов технологических комплексов.

Наиболее целесообразным в настоящее время способом кодирования является маркировка с помощью высококонцентрированных источников энергии, позволяющих повысить производительность и эффективность нанесения маркировки, путем создания видимого или невидимого изображения на нерабочей поверхности детали. К подобным комплексам относятся и лазерные технологические комплексы, позволяющие производить резку, сварку, закалку металлов и др. виды термообработки [3].

Для ответственных изделий целесообразно применять скрытую маркировку, обеспечивающую необходимую защиту авторских прав. Одним из способов идентификации принадлежности изделия изготовителю является изменение микроструктуры материала без видимого нарушения физических характеристик поверхности, который в процессе работы становится незаметным. При необходимости получения видимого изображения применяется химическая обработка нужной области. За счет разницы коэффициентов отражения видимого излучения обработанной и необработанной областей изделия, достигаемого посредством изменения микроструктуры металла, определяется принадлежность деталей изготовителю.

С целью совершенствования технологии лазерной маркировки применяется способ миниатюризации условных знаков, что в свою очередь требует стабилизации заданных показателей качества ТП (микротвердость, глубина упрочненной зоны, микроструктура и т.д.) [2]. Так, например нанесение миниатюрных штрих кодов на не рабочую поверхность детали может способствовать не только защите изделия от подделок, но и способствует процессу автоматического контроля и учета выпускаемой продукции. Поэтому актуальной задачей является создание автоматических систем управления лазерными технологическими комплексами (САУ ЛТК).

Создание таких систем предполагает наличие адекватных математических моделей технологических процессов на основе эмпирических данных, полученных в ходе экспериментальных исследований. Однако из-за сложности физической процессов, протекающих при лазерной маркировке деталей, они не дают полной картины происходящих явлений при взаимодействии ЛИ с металлами.

Одной из задач является обеспечение точной воспроизводимости логотипа, геометрия которого должна отличаться сложностью и миниатюрностью и несущей информацию об изготовителе. Процесс должен быть адаптирован к условиям автоматических линий производства и не должен зависеть ни от вида изделия, ни от его размера. В связи с этим, исследования направлены на определение показателей качества нанесенного логотипа маркировки, исследования по изменению микроструктуры и химического состава металлов при воздействии лазерного излучения (ЛИ), с целью получения максимального контраста после воздействия на обработанную поверхность различных химических реактивов, разработка алгоритмов создания торговых логотипов, разработка САУ ЛТК, исследование ее показателей качества, исследование влияния подготовленности поверхности на процесс маркировки деталей.

Экспериментально исследован процесс лазерного термического влияния, с целью определения микроструктуры и химического состава металлов при воздействии ЛИ. Зона термического влияния для сталей имеет слоистую структуру, которая подробно описана во многих работах, в том числе [3, 4, 6].

ЗТВ представляет собой у поверхности твердый раствор из мартенсита, цементита и остаточного аустенита, ближе к матрице – смесь перлита и цементита (рис. 1).

Рис. 1. Слоистая микроструктура легированной стали после обработки ЛИ (*200) глубина 0,2мм

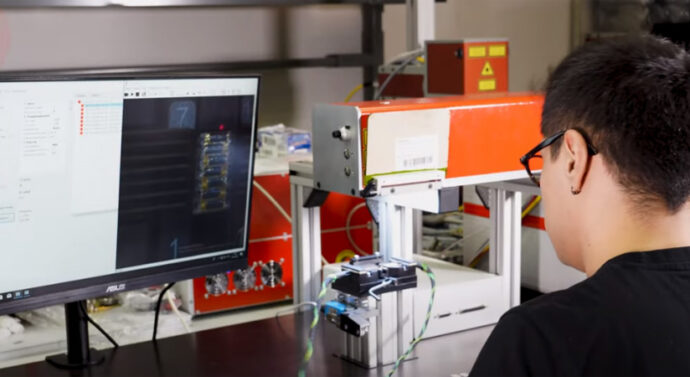

Основной проблемой ТП лазерной обработки с использованием излучения с высокой плотностью потока энергии является контроль температуры ЗЛВ в режиме реального времени и регулирование фокусного расстояния при маркировке образцов сложной формы. Среди методов дистанционного измерения температуры широко распространен метод цветовой температуры, характеризующийся высокой помехозащищенностью. Однако, в условиях флуктуации параметров излучения эрозионного факела, возникающего в процессе взаимодействия ЛИ с металлом, данный метод малоэффективен. Поэтому необходимо применять новые информативные параметры теплового излучения, к которым относятся параметры вектора Стокса, например, второй параметр, определяемый степенью поляризации [5- 10]. На лабораторной установке АВТОМ Лазер 150 1300/1600 было проведено воссоздание логотипа эмблемы КАМАЗ и штрих кода. На рис. 2 показан знак с двукратным увеличением. Это позволило создание изображения символа завода изготовителя, как на деталях, используемых при сборке, так и на деталях запчастей.

Рис. 2. Логотип нанесенной маркировки на деталь и штрих код, полученный с помощью ЛИ

Анализ поверхности и поперечных разрезов образцов позволяет сделать выводы: граница раздела между матрицей и ЗТВ четкая, что характеризует изменение коэффициента отражения за счет изменения микроструктуры, разброс размеров ширины линии ЗТВ составляет менее 5%. Микроструктура и твердость в этом случае могут быть различными в зависимости от исходного состояния сплава. Для увеличения эффективности поглощения ЛИ можно применить поглощающие покрытия. Наиболее перспективными поглощающим покрытием являются водорастворимые полимерные покрытия, разработанные специально для лазерного упрочнения

На рис. 3 можно увидеть качество нанесенного изображения на изделие в зависимости от подготовленности поверхностного слоя. В качестве примера на поверхность образцов был нанесен миниатюрных штрих код. Для увеличения поглощательной способности поверхности образцов были покрыты сажей и краской, что дало хорошие результаты. Не обработанная поверхность отличается не стабильностью качества маркировки. Использование штрихового кодирования дает возможность автоматизации процесса обработки информации в ЭВМ для последующего быстрого решения задач фиксации получения, отгрузки, продажи.

Рис. 3. Изображение маркировки штрих кода на неподготовленной

поверхности – А, и покрытая краской – Б

Формирование марки обеспечивается траекторией перемещения ЛИ по поверхности изделия, которая является видимой в течение некоторого времени, необходимого для его установки в агрегат. Данное время определяется химическим составом среды, в которой происходит процесс нанесения марки.

При эксплуатации маркировка становится невидимой за счет химических преобразований поверхностного слоя, причем скоростью преобразований можно управлять.

При выходе из строя узла и необходимости выявления его изготовителя, выполняют химическую обработку известного места нанесения маркировки, с целью идентификации ее с маркой изготовителя. Для повышения достоверности процесса идентификации возникает необходимость в стабилизации заданных режимов обработки лазерным излучением. Требованиям к качеству процесса нанесения маркировки отвечает разработанная система автоматического управления лазерным технологическим комплексом.

Заключение

Исследования взаимодействия лазерного излучения со сплавами Fe-C показывают, что при обеспечении необходимой мощности ЛИ происходит не только изменение поверхностного отражающего слоя, но и изменение микроструктуры, изменение ее химического состава. Минимальная разрешающая способность, полученная экспериментально, не менее 20мкм. При данных параметрах режима обработки и излучения обеспечивается невозможность удаления маркировки без видимого изменения геометрии поверхности детали т.к. глубина маркировки достигает 200 мкм и более.

Литература

1. Федеральный закон «Об авторском праве и смежных правах» от 9 июля 1993г. № 5351-1 (с изменениями от 19 июля 1995 г.).

2. А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров. Технологические процессы лазерной обработки: Учеб. пособие для вузов / Под. ред. А.Г. Григорьянца. — М.: Изд-во МГТУ им. Н.Э.Баумана, 2006. — 664 с.

3. РахимовР.Р. Моделирование процессов лазерной термообработки / Р.Р. Рахимов, В.В. Звездин, И.Х. Исрафилов,Г.И. Набиуллина, Р.Р. Саубанов // Известия ТулГУ. Технические науки. — Вып. 11: в 2 ч. — Ч. 2. Тула: Изд-во ТулГУ, 2014. — С 476-484

4. В. В. Звездин, А. В. Хамадеев, Р. Б. Каримов, Р. Г. Загиров, Р. Р. Юсупов. Управление процессом лазерной маркировки // Межвузовский научный сборник «Проектирование и исследование технических систем» – Наб. Челны,

2007. — №11. – С. 39 – 44.

5. Филачев, А.М. Твердотельная фотоэлектроника. Физические основы/ А.М. Филачев, И. И. Таубкин, М. А. Тришенков. – М.: Физматкнига, 2005. – 384 с.

6. В. В. Звездин, А. В. Хамадеев, , Р. К. Фардиев, Д. А. Башмаков, Д. И. Исрафилов. Влияние модового состава лазерного излучения на зону термического воздействия в металлах // Вестник КГТУ им. А.Н. Туполева. —№

2, 2007. – С. 84 – 85.

7. А.с. 1600480 СССР. МПК G01J5/60. Способ измерения температуры металла / В. В. Звездин — 4268562; Заявлено 02.04.87; Зарегистрировано 15.06.90, (1990, бюл. 38, стр. 260)

8. А.с. 1767792 СССР. МПК G01J5/60. Система автоматического управления лазерным технологическим комплексом / В. В. Звездин, А.З. Асанов —

4799870; Заявлено 08.06.92; Зарегистрирован 08.06.92. (1992, бюл. 37, стр. 217)

9. Пат. 2003121076/28 Россия. МПК G 01J 5/60. Способ измерения цветовой температуры металла / Р. Б. Каримов, В. В. Звездин, И. С. Сабиров; Заявлено 08.07.2003; Опубл. 10.05.05, Бюл. № 13. С2.

10. Саубанов Р.Р. Способ измерения информативного параметра на основе оптико-физических методов исследований / Р.Р. Саубанов, Р.М. Алеев, В.В. Звездин, Р.М.Галеев, Р.Р. Рахимов // Интеллектуальные системы в

производстве.- № 1 (17). -2011. — С. 231-237.

Источник статьи: http://kpfu.ru/portal/docs/F1701709615/Rahimov.pdf