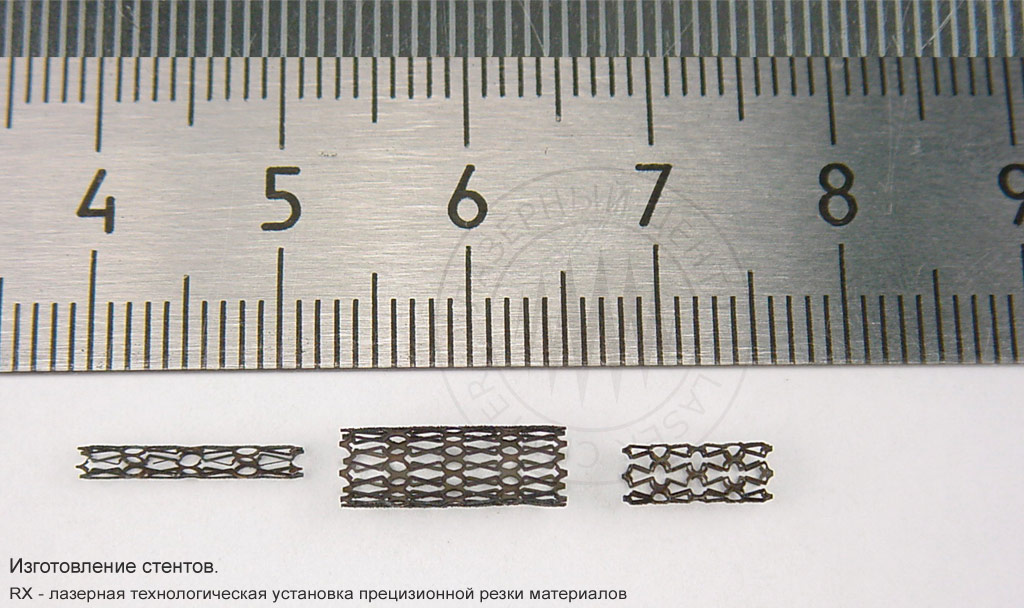

Разработка лазерных технологических операций для изготовления медицинских стентов на установке прецизионной лазерной резки RX-50 + видео

Научная библиотека 23.03.2017 Комментарии к записи Разработка лазерных технологических операций для изготовления медицинских стентов на установке прецизионной лазерной резки RX-50 + видео отключеныЕ. В. Краев, И. Ю. Зыков // Современные техника и технологии : сборник трудов XX международной научно-практической конференции студентов, аспирантов и молодых ученых, Томск, 14-18 апреля 2014 г. : в 3 т. — Томск : Изд-во ТПУ, 2014. — Т. 1., с: 185-186.

Целью данной работы является отработка технологии создания металлических стентов с применением комплекса прецизионной лазерной резки RX-50.

Используемые материалы

Материалом для исследований служат металлические трубки, изготовленные из нержавеющей стали, применяемой в медицине (ГОСТ 12Х18Н10, она же 18/10).

Лазерная обработка

Лазерная резка образцов производилась на комплексе прецизионной лазерной резки RX-50, производства российской компании «Лазерный Центр» (Санкт-Петербург). Лазерный комплекс представляет собой волоконный иттербиевый импульсный излучатель с частотой следования импульсов 20-100 кГц и средней выходной мощностью 50 Вт.

Обработка образцов

Для последующей обработки образцов применялась ультразвуковая чистка с абразивом и электрохимическая полировка.

Исследовательская часть

Основной целью исследований был поиск оптимальных параметров лазерной резки, обеспечивающих необходимый результат и высокое качество полученных образцов.

Этап 1.

Исследование параметров лазерного комплекса.

Основные параметры, изученные на данном этапе – подбор оптимального соотношения мощности излучения к скорости лазерной резки. Данное соотношение необходимо для:

а) определения количества повторений одного контура при резке для достижения необходимого результата (т.н. «проходов»)

б) достижения минимальной ширины реза, что необходимо для более точной передачи формы конечного образца

в) исследования поведения обрабатываемого материала в зависимости от выбранных параметров.

В результате исследований были подобраны оптимальные параметры для максимально точной передачи заданной формы конечному изделию.

Было установлено, что наилучший эффект достигается при однократном проходе, т.к. при большем количестве проходов конечная форма изделия получается неточной за счет механизмов позиционирования исходного материала. Потеря точности ведет к нарушению каркаса конструкции стента, что приводит его в негодность, т.к. повышается риск разрыва или неравномерного раскрытия. Также за счет оптимального соотношения мощности лазерного излучения и скорости лазерной резки понижается время изготовления одного стента, что положительно влияет на оптимизацию процесса производства.

Этап 2.

Изучение воздействия различных газов, используемых при лазерной резке.

Защитные газы, используемые в процессе металлообработки, вызывают различные эффекты при воздействии на металл. Основные показатели, на которые влияют защитные газы: ширина реза, величина энерговклада для достижения необходимого результата резки, химический состав

поверхности слоя и реза, состояние материала после лазерной обработки (в т.ч. хрупкость, твердость, микротвердость и т.п.).

Для изучения на данном этапе были выбраны четыре основных газа – воздух, азот, кислород и аргон. В результате исследований защитных газов были установлены основные свойства, которые вызывает каждый из них:

а) воздух. Основные плюсы: требуются небольшие энерговложения, что позволяет повысить скорость резки, и, соответственно, оптимизировать технологию. Ширина реза удовлетворяет требованиям. Также большим плюсом является тот факт, что отпадает необходимость использовать газовые баллоны, в данном случае достаточно использовать компрессор.

Основные минусы: после резки на поверхности металла наблюдаются т.н. цвета побежалости — оксидные пленки, изменяющие цвет изделия и сигнализирующие об изменении обрабатываемой поверхности.

б) кислород. Основные плюсы: энерговложения, необходимые для достижения результата, ниже, чем у воздуха на 25-30%.

Основные минусы: большая ширина реза, что ведет к потере формы конечного изделия, наблюдаются оксидные пленки.

в) азот. Основные плюсы: отсутствуют оксидные пленки, изменение цвета конечного изделия минимально, что ведет к меньшему времени последующей обработки изделия с помощью ультразвуковой чистки и электрохимической полировки. Качество реза лучше, а ширина реза меньше по отношению к воздуху.

Основные минусы: требуется больший энерговклад, по сравнению с использованием воздуха, до 35%.

Параметры обрабатываемой поверхности резко меняются – повышается твердость и хрупкость, что делает невозможным использовать стент по его прямому назначению, т.к. при его раскрытии вместо растяжения наблюдается разрушение. Данный эффект появляется из-за наличия нитридов, которые образуются при воздействии лазерного излучения совместно с азотом на материал.

г) аргон. Основные плюсы: т.к. газ химически инертен, соединения с металлами не образуются, что положительно сказывается на полученных образцах – отсутствуют оксидные пленки и соединения, изменяющие физические параметры обрабатываемого материала. Это ведет к тому, что

последующая обработка полученных образцов сводится к минимуму и основные параметры, к которым предъявляются требования, такие как твердость, пластичность, хрупкость, остаются практически неизменны, за исключением термического воздействия лазерного излучения.

Также при использовании аргона наблюдается высокое качество реза и его минимальная ширина, что также положительно влияет на конечные образцы.

Основные минусы: требуется энерговклад, сопоставимый с энерговкладом при использовании азота. Относительная дороговизна аргона.

Последующая обработка образцов.

Для удаления остаточных продуктов лазерной резки используется ультразвуковая ванна с абразивом. После обработки в ванне, образцы избавляются от грата, напылений, термических пленок, приобретают металлический блеск и полированную поверхность с отличным качеством реза.

Электрохимическая полировка использовалась для удаления продуктов лазерной резки при использовании азота и воздуха. Данный метод позволяет избавиться от оксидных и нитридных поверхностных пленок, но основной эффект от них сохраняется – на обработанной поверхности наблюдаются микротрещины, изменения твердости и хрупкости сохраняются.

Заключение.

В результате проведенной работы отработана технология лазерной резки заготовок медицинских стентов – созданы необходимые технологические оснастки для лазерного комплекса RX-50, подобраны оптимальные параметры режима лазерной резки для достижения необходимого результата за максимально короткое время.

Исследованы различные защитные газы и их воздействие на получаемые образцы. Установлено, что наилучшим газом для данных целей является аргон. Организована постобработка полученных образцов с помощью ультразвуковой ванны с использованием абразива

Полное содержание статьи: http://earchive.tpu.ru/handle/11683/21003