Управление процессом лазерной закалки червячной фрезы

Научная библиотека 04.05.2017 Комментариев к записи Управление процессом лазерной закалки червячной фрезы нетХисамутдинов Р.М., Песошин В.А., Звездин В.В., Кашапов Н.Ф., Ганиев М.М., Исрафилов Д.И. // Международный журнал прикладных и фундаментальных исследований. – 2017. – № 4-2. – С. 323-327; УДК 621.383.4/.5

Применение лазерного излучения (ЛИ) для упрочнения поверхности инструмента является способом улучшить качество технологического процесса (ТП). Это поверхностная лазерная закалка и наплавка [1,2]. При этом необходимо достижение требуемых показателей качества упрочнения поверхности. Данные показатели (глубина упрочненной зоны, микротвердость, шероховатость поверхности, микроструктура, химический состав зоны термического воздействия и т.п.) зависят от параметров лазерного технологического комплекса (ЛТК), к которым относятся плотность энергии излучения, скорость перемещения лазерного излучения и температура зоны взаимодействия лазерного луча с поверхностью детали [3,4, 7]. Для криволинейных поверхностей добавляются перпендикулярность и фокусное расстояние оптической системы ЛТК.

CONTROL THE PROCESS OF LASER HARDENING HOBS

Khisamutdinov R.M. , Pesoshin V.A., Zvezdin V.V., Kashapov N.F., Ganiev M.M., Israfilov D.I., Kazan (Volga) Federal University

Abstract:

One of the methods to increase the wear resistance of the tool, its most important feature is the use of highly concentrated energy sources. This is possible due to the hardening and laser cladding. Automating the process of laser hardening and surfacing of details in mechanical engineering can improve the effectiveness of technological tools recovery process, with its set of quality indicators. Laser hardening leads to an increase in the microhardness of the tool cutting edge at a constant viscosity tool steel. Reducing microhardness tool cutting edge is due to the collapse of martensite at high temperatures in the friction zone and mechanical influences, which greatly reduces wear. In this work, the task of reproducibility given quality parameters of the process due to the stabilization of the parameters of the laser technological complex.

Как показывают экспериментальные исследования, получение зависимостей показателей качества ТП от параметров ЛТК носит трудоемкий и долговременный характер. Поэтому имитационное моделирование по известным физическим законам и экспериментальным данным является актуальным.

Машиностроение быстрыми темпами развивается по пути автоматизации [5,6,9]. Внедряются автоматизированные поточные линии по металлообработке различных деталей из широкой номенклатуры материалов. Всё это приводит к повышению требований к износостойкости инструмента, что снижает простои оборудования вследствие износа инструмента и повышает производительность. При ускорении процесса резания износ инструмента повышается, а его стойкость снижается. Это приводит к снижению производительности оборудования и эффективности производства, так как смена изношенного инструмента требует увеличения временных затрат. Для снижения износа режущей кромки фрезы необходимо моделирование процесса резания в целях оптимизации формы режущей части инструмента под конкретный ТП. Это позволяет исследовать закономерности процесса износа, которым он подчиняется. На основе результатов исследований создаются новые способы термической и химико-термической обработки инструмента. В частности лазерная наплавка и закалка режущих граней инструмента.

Ставится задача воспроизводимости требуемых показателей качества режущей кромки инструмента за счет результатов имитационного моделирования процесса закалки и наплавки по полученным экспериментальным их зависимостям от заданных параметров ЛТК.

Одним из методов повышения износостойкости инструмента, важнейшей его характеристикой, является использование высококонцентрированных источников энергии. Это возможно за счет лазерной закалки и наплавки. Автоматизация процесса лазерной закалки и наплавки деталей в машиностроении позволяет повысить эффективность технологического процесса восстановления инструмента, с его заданными показателями качества [8,10,11].

Лазерная закалка ведет к повышению микротвердости режущей кромки инструмента при неизменной вязкости инструментальной стали [3,4]. Снижение микротвердости режущей кромки инструмента происходит вследствие распада мартенсита при высоких температурах в зоне трения и механических воздействиях, что сильно снижает износостойкость.

Наиболее целесообразным является автоматизация процесса лазерной закалки червячной фрезы для получения требуемых выходных параметров ТП. Лазерное упрочнение зуба фрезы инструментальной стали Р18К5Ф2 обусловлена тем, что после определенного количества рабочих циклов инструмента, фреза требует переточки в связи с износом режущей кромки. Каждая следующая переточка инструмента приводит к потере стойкости инструмента, в связи с понижением твердости закаленного слоя к сердцевине инструмента. Технология лазерной закалки управляемым лучом лазера вдоль формообразующей линии позволяет восстановить стойкость инструмента.

В данной работе ставится задача воспроизводимости заданных показателей качества ТП за счет стабилизации параметров ЛТК.

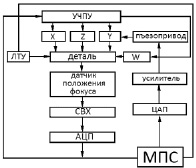

Метод решения. Вследствие нестабильности параметров ЛИ и оптико-физических свойств поверхности снижаются показатели качества закалки, которые зависят от стабильности и оптимальных значений параметров ЛТК [5]. Для их стабилизации разработана САУ ЛТК с отрицательными обратными связями по параметрам ТП закалки (плотность энергии ЛИ, температура и точность позиционирования фокуса). Структура САУ ЛТК представляет собой систему, которая характеризуется большим числом обратных связей и является нелинейной (рис. 1).

Рис. 1. Блок-схема САУ ЛТК

При обосновании выбора математической модели звеньев были приняты определенные допущения, позволяющие линеаризовать их передаточные функции. Расчеты и исследования свойств САУ производились для линеаризованной системы

В соответствии с принятыми допущениями определены передаточные функции подсистем. Динамические процессы в элементах, входящих в нее, описываются дифференциальными уравнениями, на основании которых рассчитаны передаточные функции и, используя пакет прикладных программ, получены переходные и частотные характеристики, определяющие качество САУ ЛТК.

Моделирование поверхности червячной фрезы необходимо для управления параметрами оптической системы ЛТК и величиной подрезания ножки зуба шестерни [6].

Анализ исследований в области разработки САУ показывает эффективность многоконтурных релейных систем с обратными связями по информативным параметрам, измеряемым в реальном времени, для управления ЛТК [7]. Управление положением фокуса осуществляется по двум каналам: канал перемещения фрезы и канал точной юстировки фокуса ЛИ на поверхность зуба пъезоприводом. Канал точной юстировки фокуса ЛИ пъезоприводом рассмотрен в работе [8, 9].

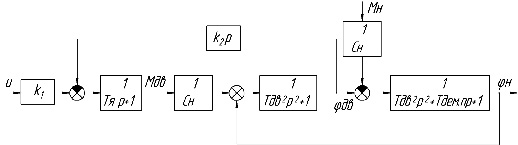

На рис. 2 представлена динамическая структурная схема двигателя и механической части привода подач.

Рис. 2. Динамическая структурная схема двигателя и механической части привода перемещения фокуса ЛИ

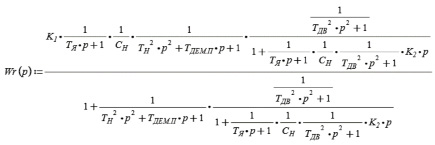

Передаточная функция системы имеет вид:

(1)

(1)

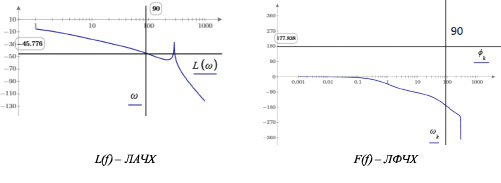

Соответствующие логарифмические амплитудная и фазовая частотные характеристики приведены на рис. 3. Из графиков видно, что замкнутая система устойчива, запас устойчивости составляет ~80 дБ.

Рис. 3. Логарифмические амплитудная и фазовая частотные характеристики

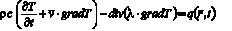

Экспериментальные исследования. По результатам экспериментальных исследований, глубина зоны термического воздействия (ЗТВ) при различных параметрах ЛТК не превышает 0,5 мм. Описание теплового поля без учета нелинейности распределения значений теплофизических параметров металла по всему объему, представляет собой плавную функцию, согласно математической модели теплового поля металла под воздействием лазерного излучения (ЛИ) в виде нелинейного дифференциального уравнения [11].

, (2)

, (2)

где ρ, c, λ – коэффициенты, зависящие от температуры.

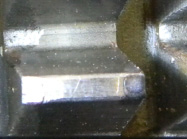

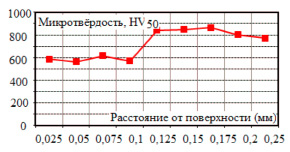

На рис. 4 показан фрагмент зуба червячной фрезы с импульсной лазерной закалкой на стали Р18К5Ф2. На рис. 5 представлен график результатов замеров микротвёрдости по глубине.

Рис. 4. Фотография зуба фрезы инструментальной стали Р18К5Ф2, обработанного в режиме закалки без оплавления

Рис. 5. График результатов замеров микротвёрдости в единицах HV0,05 по глубине

Микроструктура детали представляет собой скрытоигольчатый мартенсит и карбиды. Карбидная неоднородность в структуре фрезы соответствует 1А баллу по шкале 1, что удовлетворяет ГОСТ 19265–73.

При микроструктурном исследовании на поверхности рабочей кромки зубьев фрезы выявлено наличие поверхностного упрочнённого слоя с нетравящейся структурой и карбидами. Высокая твердость упрочнённого слоя (до HV0,1 970) оказывает положительное влияние на износостойкость фрезы, которое проявляется при высокой температуре кромки инструмента.

Выводы. Экспериментальные исследования по воздействию ЛИ на металлы показывают возможность оптимизации энергетических параметров ЛТК для закалки с получением требуемых показателей качества. Разработанная САУ ЛТК удовлетворяет предъявляемым требованиям, и обеспечивают стабильные показатели качества закалки.

Источник: https://applied-research.ru/ru/article/view?id=11464

Leave a comment

You must be logged in to post a comment.