Лазеры: идеальный инструмент для Индустрии 4.0

Промышленные лазеры 02.06.2017 Комментариев к записи Лазеры: идеальный инструмент для Индустрии 4.0 нетИндустрия 4.0 (Industry 4.0) — это современная тенденция автоматизации и обмена данными в технологиях производства. Концепция включает в себя Кибер-физические системы, Интернет вещей и Облачные вычисления (Cyber-physical systems, the Internet of things and Cloud computing).

Industry 4.0 создает так называемую «Умную фабрику», «Умное производство» (Connected Manufacturing). В рамках модульных структурированных интеллектуальных заводов кибер-физические системы контролируют физические процессы, создают виртуальную копию физического мира и принимают децентрализованные решения. В Интернет-вещах кибер-физические системы взаимодействуют друг с другом и с людьми в реальном времени, а через Интернет-услуги предлагаются и используются как внутренние, так и межорганизационные сервисы участниками цепочки создания стоимости.

С появлением Industry 4.0 Цифровое Производство обещает скорость, прямоту и гибкость, поэтому требуется инструмент, отвечающий этим требованиям. К счастью, правильная технология уже развивается и готова вступить в эту роль. Лазерные системы уже долгое время играли неотъемлемую роль в эволюции, например, производства медицинских устройств, и многие специалисты по планированию производства уже имеют опыт работы с этим высокоразвитым промышленным инструментом, который является идеальным выбором для удовлетворения новых требований, с которыми они сталкиваются.

Лазерный свет обеспечивает уровень свободы, который механическая обработка просто не может соответствовать. (Кредит: Ральф Крельс / Гернот Уолтер)

Будучи опрошенными о будущем производства, большинство инженеров упоминают такие понятия, как анализ данных, программируемые алгоритмы, интеллектуальный сверхгибкий поток деталей и подключенные машины. «Однако один вопрос часто остается без ответа:« Какие инструменты мы будем использовать для обработки заготовки во всех этих очень связанных гибких операциях? »- говорит Андреас Гебхардт, профессор Аахенского университета прикладных наук и пионер в области аддитивного производства и Индустрия 4.0.

Проблема в том, что данные неосязаемы, но в какой-то момент они должны быть превращены в продукты, которых мы можем коснуться. «Цифровое Производство требует инструмента, который предлагает те же быстрые, гибкие и физически безусловные преимущества, которые оно делает. И это довольно хорошее описание для лазера ». В конце концов, когда дело доходит до лазерной обработки, единственное, что стоит между данными и формой, это сфокусированный луч света. Тем не менее, этот свет может сделать так много: от абляции и репозиции материала до сверления, резки, сварки, стимулирования металлургических изменений и индуцирования внутреннего напряжения в стекле, а также модификации шероховатости, сглаживания и очистки поверхностей. Лазеры работают практически для чего угодно.

«И преимущества здесь не прекращаются, — говорит Гебхардт. «Одним из самых больших преимуществ лазеров является то, что они могут обрабатывать любой материал, который вам нравится, от металлов и стекла до пластмасс и даже кожи».

Четыре действия в революции.

Производители медицинских устройств использовали лазерные системы задолго до того, как кто-либо говорил об Умном производстве или Индустрии 4.0 (Connected Manufacturing или Industry 4.0).

«Лазерная технология была цифровой с самого начала, потому что ее можно контролировать только численно — вы почти могли бы сказать, что производство данных основано на ДНК», — говорит Гебхардт. «Когда лазерные эксперты слышат о Индустрии 4.0, они просто принимают это за шаг». Для всех остальных это похоже на революцию. И есть четыре ключевых действия для этой революции, которые разыгрываются одновременно:

1. Производственные цепочки с лазерами находятся в сходящемся пути; Производственные цепочки с механическими инструментами расходятся.

2. Сами изделия превращаются в носители данных с возможностью связи и взаимодействия.

3. Части могут изменять форму с каждым различным набором данных.

4. Детали изготавливаются полностью из наборов данных.

Действие 1: Борьба за Большее разнообразие

Маркетинговые отделы всегда хотят предложить потенциальным клиентам продукты, соответствующие их потребностям. В то же время специалисты по планированию производят один запрос за другим для новых типов и небольших партий. И это особенно верно для производителей, которые в значительной степени зависят от механических процессов, таких как фрезерование, штамповка, распиловка и сверление. Затраты на изготовление инструмента проходят через потолок — и время настройки инструмента растягивается до абсурдных длин. Все чаще установка занимает больше времени, чем сам процесс производства. Таковой была ситуация, с которой работал Zwilling, немецкий производитель ножей, базирующийся в Золингене. После процесса кузнечной штамповки компания будет использовать штамповочную машину для удаления конечной геометрии лезвия из заготовки. Ульрих Нивег, возглавляющий отделочную фабрику Zwilling, говорит: «Мы каждый раз создавали новый инструмент для штамповки каждый раз, когда у нас был новый продукт или изменение геометрии. Это было чрезвычайно дорогостоящим и трудоемким процессом, а также постоянным переустройством инструмента ». Чтобы решить эту проблему, они выбрали лазерную систему, которая загружается и выгружается двумя роботами — гибким и программируемым решением. Теперь они просто отправляют новый набор данных.

Итак, лазер дешевле, чем машина для пробивки? Этот вопрос совсем не подходит. Компании, которые предпочитают переосмысливать свои производственные процессы и производственную цепочку, понимают, что лазерный свет предлагает уровень свободы, которому механические процессы просто не могут соответствовать.

Этот сдвиг в мышлении теперь захватывает всевозможные места. Швейцарская машиностроительная компания использует тот же набор лазерной оптики и тот же источник луча для обработки катушек разных размеров, изготовленных из разных материалов, сначала делая точный разрез, а затем сваривая их вместе. Автоматический переход от резки к соединению является бесшовным. Между тем ножницы и сварщики TIG тихо исчезли — и никто их не хочет.

Действие 2: Это может говорить.

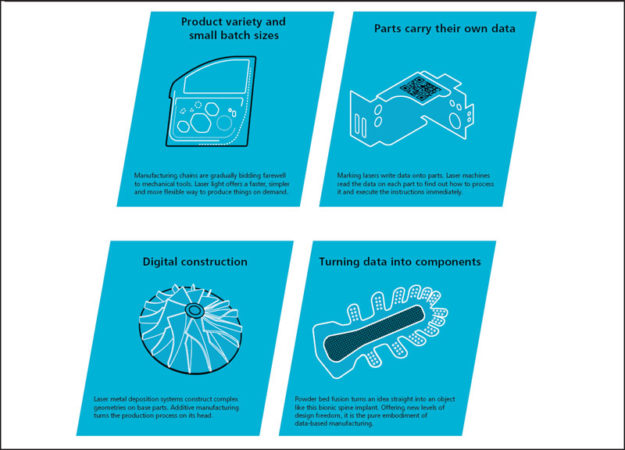

1. Производственные цепочки постепенно прощаются с механическими инструментами. Лазерный свет предлагает более быстрый, простой и гибкий способ производства предметов по требованию

2. Маркирующие лазерные системы записывают данные на детали. Лазерные машины считывают данные для каждой части детали, чтобы узнать, как ее обрабатывать, и немедленно выполнить инструкции

3. Лазерные системы осаждения порошковых металлов (процесс послойного спекания металлического порошка) создают сложные геометрии на базовых частях. Аддитивное производство переворачивает производственный процесс на с ног на голову.

4. Спекание (сплавление) порошкового слоя превращает идею непосредственно в объект, похожий на бионический имплантат позвоночника. Предлагая новые уровни свободы дизайна, это чистое воплощение производства на основе цифровых данных.

Вещи становятся еще более связанными, когда сами части могут общаться с инструментом, чтобы сказать, как их следует обрабатывать. Argo-Hytos, немецкий производитель гидравлических и фильтрующих систем, — это одно из мест, где обрабатывающая лазерная головка спрашивает каждую деталь: «Что я могу сделать для вас сегодня?» Йоахим Фишер, возглавляющий технологию производства в компании, объясняет, как это работает: «Мы производим множество коротких партий, основанных на стратегии нулевого времени установки». Одним из примеров является лазерная сварка пластиковых фильтров и резервуаров. Оптика сканера в лазерной системе монтируется на головке робота и работает с диодным лазером. Оптика свободно перемещается вокруг заготовки, образуя сварные швы в правильных местах. Каждая часть, входящая в лазерную ячейку, имеет штрих-код.

Лазер является ключевой частью цифровой революции на заводах. Он предоставляет четыре ключевых решения. (Кредит: Гернот Уолтер)

Код сообщает машине, что делать, поэтому он может извлекать соответствующие параметры из базы данных и начинать работать. Argo-Hytos работает со многими видами пластика. «Во многих случаях даже поставщик полуфабриката не имеет точной информации о его лазерной прозрачности». Именно здесь может оказаться полезным встроенный в оптику пирометр, контроль температуры в расплаве и предоставление данных лазерному роботу в реальном времени. Робот и источник излучения регулируют выходную мощность при работе, обеспечивая оптимальные результаты сварки. «Это повышает эффективность нашего производственного процесса и производит даже самые маленькие партии на уровне качества, который вы обычно ассоциируете с крупномасштабным производством», — говорит Фишер.

Лазерные системы также могут научить работать с деталями. Производитель станков Chiron, базирующийся в южной Германии, включил в свои лазерные системы маркирующий лазер, который обеспечивает каждую готовую часть 2D-кодом (матричным кодом данных). «Обычно производственные данные включают информацию, такую как время изготовления детали, станция обработки, номер поставщика и номер заказа. Но вы также можете добавить другие данные в маркировке », — объясняет Томас Марквардт, глава отдела автоматизации в Chiron. Например, эти коды могли бы указать транспортную систему, в которую деталь должна идти, и объяснить системе управления на следующей станции обработки, какую программу необходимо загрузить. Это превращает заготовку в носитель своего собственного плана — и это знаменует собой начало подлинной умной фабрики (Smart Factory).

Действие 3: Данные меняются.

Современное производство данных, которое предлагает способ построения геометрий, входит в следующую фазу. «Аддитивное производство переворачивает процесс производства многих компонентов с ног на голову, — говорит Гебхардт. Именно это делает Elfim, производитель высокотехнологичных контрактов на юге Италии. Начиная с порошкового материала, компания использует лазерный послойный синтез металла для создания сложных лопастей для различных рабочих колес. «Раньше мы использовали металлический блок, а затем выфрезеровывали более 70% материала, чтобы получить правильную геометрию рабочего колеса», — говорит Мишель Д’Алонсо, соучредитель компании. «Теперь мы просто добавляем необходимый материал, а не сокращаем ненужное». Этот процесс не только быстрее и удобнее, но и конечные рабочие колеса также лучше. «С нанесением лазерного материала мы можем построить другую, более точную геометрию поверхности лопатки.

Хотя Elfim изготавливает лопасти своего рабочего колеса другим способом, лопасти по существу выглядят так же, как и раньше. «Но дизайнеры по всему миру обнаруживают, что добавочное производство предлагает возможность полностью переосмыслить детали», — утверждает Гебхардт.

Действие 4: Идея, Свет, Объект.

Аддитивное производство, использующее синтез из порошкового слоя, доводит этот процесс до логического предела. Загруженная металлическим порошком, машина просто ждет инструкций, а затем производит все необходимое. Идеи дизайнеров немедленно оживают. «Трехмерная печать -3D printing — это чистое воплощение производства на основе данных», — говорит Гебхардт. Обладая такой огромной свободой выбора геометрии, дизайнеры могут создавать новые и улучшенные детали. Именно это произошло в Grindaix, немецком изготовителе систем подачи охлаждающей жидкости, который был определен для улучшения сопел хладагента с помощью трехмерной печати. Эти форсунки распределяют смазочный и охлаждающий материал на детали во время литого цилиндрического шлифования. Теперь они разработаны на основе бионических принципов, и преимущества этого нового подхода замечательны. «Мы можем создавать сопла с изогнутыми каналами, предназначенными для оптимального потока, — говорит Дирк Фридрих, владелец и главный исполнительный директор Grindaix. «Они доставляют правильные дозы хладагента точно в нужное место на детали с меньшими потерями давления. Наши клиенты выигрывают, потому что они могут быстрее запускать процесс шлифовки и даже достичь более высокого качества ».

«В настоящее время мы видим переход от массового производства многих частей к массовому производству отдельных деталей», — подчеркивает Гебхардт. Это изменение не осталось незамеченным производителями контрактов, и некоторые из них воспользуются возможностями, которые оно предлагает. Одна компания использует 3D-печать с 2004 года. Она началась с быстрого прототипирования, но быстро прогрессировала. Компания получает много рабочих мест, которые включают в себя печать готовых деталей на лазерной машине для сплавления металлов. Продукты включают спинальные имплантаты с тонкой структурой решетки, которая способствует росту ткани. Производитель контракта может производить от 120 до 180 имплантатов одновременно в 20 вариантах с только одной загрузкой металлического порошка. Это, безусловно, шаг в направлении к массовому производству.

Другие клиенты хотят производить компоненты как одну часть. Производитель часто видит специальные сопла и соединительные пластины для промышленной автоматизации, состоящие из нескольких отдельных компонентов, которые все должны быть изготовлены по-разному, а затем соединены вместе. Они просто печатают всю деталь как единое целое. И во многих случаях они могут сделать его лучше или компактнее.

OEM-производители все чаще открывают предложения по 3D-печати в области дизайна, а производители контрактов с подходящими механизмами выигрывают от этой тенденции. В то же время все больше и больше инженеров имеют опыт, необходимый для проектирования деталей специально для 3D-печати. Дизайн-ноу-хау станет ключом к 3D-печати — и мы только в начале этой дороги. Две другие ключевые задачи имеют решающее значение для будущего: необходимость провести больше исследований в основном процессе и понять, как взаимодействуют лазеры и металлические порошки. И еще более важно автоматизировать машины и интегрировать их в производственную цепочку.

Инструмент Общества Цифровых Данных.

У Gebhardt есть сильная догадка относительно того, какие инструменты понадобятся в этих производственных цехах: «Никто точно не знает, какие дополнительные требования появятся в области Подключенного Производства, но мое личное чувство заключается в том, что лазерные системы — отличный способ подготовиться ко всему, что лежит вперед. Просто так много случаев, когда тот, кто все это может сделать, это лазер.

Когда лазер был изобретен в 1960-х годах, некоторые люди заявили, что это инструмент, ищущий приложение. Теперь, похоже, он, возможно, наконец-то нашел свою цель в качестве инструмента Цифрового Производства, основанного на Данных, и Industry 4.0.

Эта статья была написана Клаусом Лёффлером, управляющим директором Trumpf Lasertechnik GmbH, Schramberg, Германия, и Trumpf Laser- und Systemtechnik GmbH, Ditzingen, Германия.

Leave a comment

You must be logged in to post a comment.