Исследование причин дефектов прецизионной лазерной маркировки полимерных материалов

Научная библиотека 15.08.2017 Комментариев к записи Исследование причин дефектов прецизионной лазерной маркировки полимерных материалов нетЛ. И. Лебедева, В. В. Марков, А. В. Сметанников // «Информационные ресурсы, системы и технологии», 2013, УДК 620.01

В статье рассмотрены технологические возможности маркировки изделий с применением волоконного твёрдотельного лазера. Выполнен анализ технологических режимов и погрешностей прецизионной лазерной маркировки. Установлена одна из причин снижения качества лазерного шва – низкая жёсткость системы «станок-приспособление-инструмент-деталь» технологического оборудования. Рассмотрена проблема лазерной маркировки изделий из пластмасс с тонким металлическим и электропроводным покрытием поверхности.

In article are consider the technological possibilities of marker the articles with use a fibro solid-body laser. Is make an analyses the technological regimes and errors of precision laser marker. A one of causes lowering the quality of seam of laser – a low hard of system «machine-device-instrument-detail» for the technological equipment is determining. Is considering the problem of laser marker the articles from plastic, which is cover a thin metal and electro-conductor coating.

Актуальность проблемы и цель работы

Лазерные технологии широко используются в машиностроении и приборостроении. Лазерное технологическое оборудование успешно применяется для резки материалов, заточки инструмента, лазерной пайки и сварки, а также для маркировки изделий. Прецизионная лазерная маркировка отличается от других способов нанесения символов высокой производительностью, чёткостью и миниатюрностью изображений, а также их износостойкостью.

Технология лазерной маркировки обладает следующими достоинствами [1]:

– высокая экономическая эффективность и снижение трудоемкости на операции маркировки даже при выпуске изделий малыми партиями;

– снижение трудоёмкости контрольных операций при проведении приёмосдаточных и периодических испытаний;

– высокая скорость нанесения надписей и рисунков обеспечивает лучшую пропускную способность оборудования и повышенный коэффициент его использования по сравнению с другими способами маркировки;

– максимально щадящий метод для любых материалов и изделий, отсутствие всевозможных механических воздействий, приводящих к нарушению целостности изделий;

– высококонтрастные надписи обеспечивают превосходное считывание, в том числе и машинное (автоматическое);

– сочетание надёжности, удобства и защищённости информации (надписи невозможно удалить и изменить, прекрасная защита от любых попыток фальсификации);

– высокая устойчивость к воздействию температур, истиранию, щелочам, кислотам, растворителям, другим агрессивным средам, повышенной влажности воздуха и морскому (соляному) туману;

– возможность выполнения надписей достаточно большого объёма на малых площадках корпусов и сохранение необходимых площадей для нанесения дополнительной маркировки соединителей при монтаже в составе аппаратуры потребителей.

Внедрение лазерной маркировки не требует значительных затрат; изделия маркируются на компактной установке, срок окупаемости которой составляет всего 5 месяцев.

Таким образом, лазерная маркировка изделий является наиболее перспективным способом нанесения надписей (по сравнению с маркировкой краской, литьём и горячей объёмной штамповкой, электроэрозионной обработкой). Актуальной проблемой расширения возможностей лазерной маркировки изделий является анализ её режимов и погрешностей, а также обоснование её применения в условиях, сопряжённых с риском разрушения изделия.

Целью данной работы является анализ качества лазерного шва, режимов и погрешностей лазерной обработки, а также экспериментальное обоснование пригодности лазерной технологии для нанесения надписей на тонкоплёночные покрытия без их повреждения.

Описание системы лазерной маркировки и её программного обеспечения

В России производится несколько видов оборудования для лазерной маркировки. один из видов такого оборудования – система прецизионной лазерной маркировки СПЛМ «МиниМАРКЕР-М10/20» (изготовитель – Лазерный Центр», г. Санкт-Петербург). Система служит для нанесения изображений в контурном и растровом (заполненном) видах на поверхности металлических, пластиковых, резиновых, фольговых и других изделий.

Технологический маршрут и режимы лазерной маркировки изделий

На завод «Электродеталь» система прецизионной лазерной маркировки СПЛМ «МиниМАРКЕР-М10/20» используется для нанесения надписей и товарных знаков на основную продукцию предприятия – прямоугольные электрические соединители. Маркировке подвергаются корпуса соединителей, изготовленные из пластмасс и металла, а также пластмассовые корпуса с тонкоплёночным и электропроводным покрытием.

Технологический маршрут прецизионной лазерной маркировки включает в себя следующие операции:

1) подготовка рабочего места. Необходимо включить питание управляющего компьютера, включить питание лазерной установки;

2) запуск заранее созданной программы для маркировки изделия, содержащей основные технологические режимы маркировки;

3) проверка правильности наносимой надписи. Необходимо проверить наличие в надписи всех элементов, указанных в технических условиях;

4) установление фокусного расстояния лазерной маркировки. Необходимо расположить изделие на рабочем столе, проверить фокусное расстояние от объектива лазерной установки до поверхности изделия с помощью шаблона;

5) оптимизация режимов маркировки. Необходимо оптимизировать режимы маркировки по качеству наносимых знаков;

6) нанесение маркировки на поверхность изделия. Необходимо нанести маркировку на поверхность изделия нажатием на педаль или с помощью «мыши» компьютера;

7) контроль. Необходимо выполнить визуальный контроль качества маркировки поверхности изделия и положить промаркированное изделие в тару.

Задание технологических режимов маркировки происходит на этапе запуска заранее созданной программы. Управляющая программа должна содержать следующие режимы:

1) частоту импульсов лазерного излучения: 10 кГц;

2) скорость перемещения луча: 50…300 мм/с;

3) ширину следа линии лазерного излучения (лазерного шва): 0,05…3 мм;

4) мощность лазерного излучения: 20…100 % от максимальной мощности лазерного излучения установки;

5) продолжительность прожига надписи: 5…10 с;

6) координаты нанесения надписи относительно рабочего стола: задаёт составитель программы путём изготовления рабочего чертежа надписи.

Технологические режимы лазерной маркировки отличаются высокой степенью адаптации к особенностям поверхностей обрабатываемых изделий, возможностью автоматизации, высокими механическими и физико-химическими свойствами надписей. Благодаря этим достоинствам лазерную маркировку можно рекомендовать как предпочтительный метод нанесения надписей на детали сложной конфигурации и с особыми свойствами. Гибкая технология лазерной маркировки позволяет по требованию потребителя вводить в состав маркировки необходимую дополнительную информацию, не включенную в обязательный блок.

Погрешности лазерной маркировки

Актуальной проблемой лазерной маркировки является качество шва. Под качеством шва понимается отсутствие отклонений размера шва в направлении, поперечном ходу лазерного луча. Для оценки качества лазерного маркировочного шва было выполнено исследование знаков маркировки с помощью исследовательского микроскопа AKSTOCKOP2 MAT (оборудование центра коллективного пользования (ЦКП) Госуниверситета-УНПК).

По фотографиям видно, что шов идёт зигзагами, причём неровность лазерного шва проявляется как в продольном (рисунок 2), так и в поперечном (рисунок 3) направлениях. Воспользовавшись функцией измерения размеров увеличенного изображения, определим шаг колебаний лазерного шва в продольном и поперечном направлениях (рисунок 4)

Результаты измерений колебаний лазерного шва показывают, что период колебаний в продольном и поперечном направлениях неодинаковый. Рассмотрим возможные причины неровности лазерного шва.

Частота импульсов лазерного излучения составляет f = 10 кГц, значит, она может обеспечивать колебания лазерного шва с периодом T = 0,1 мс и шаг колебаний L = 30 мкм, что в 4 раза меньше шага поперечных колебаний надписи и в 10 раз меньше шага её продольных колебаний. Следовательно, частота лазерного излучения не может быть причиной выявленных неровностей надписи.

Можно предположить, что низкая точность шва связана с вибрацией стола приспособления для маркировки. Таким образом, основным условием качества лазерной маркировки является жёсткость системы «станок-приспособление-инструмент-деталь» (системы СПИД) лазерного технологического оборудования.

Особенности лазерной маркировки тонкоплёночных покрытий

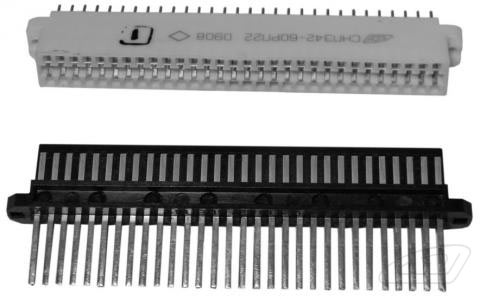

Одной из актуальных проблем лазерной маркировки является назначение режимов нанесения символов на поверхности миниатюрных деталей с тонкоплёночным покрытием. Примером могут служить корпуса соединителей типа СНП268 (аналогов соединителей международной серии D-Sub), выпускаемых заводом «Электродеталь» (рисунок 3).

Конструктивной особенностью данных корпусов является достаточно сложная коробчатая форма, получаемая литьём из термопластичных полимерных материалов и последующим нанесением двухслойного металлического (экранирующего) двухстороннего покрытия. При этом целостность тонкого металлического покрытия, состоящего из слоя меди (30…40 мкм) и слоя никеля блестящего (40…60 мкм), не должна быть нарушена (рисунок 5).

Допускаются незначительные (точечные) дефекты в труднодоступных местах поверхности, когда при нанесении металлического покрытия химическим способом электролит не проникает в тонкие поднутрения и канавки. Наибольший риск связан с тем, что данные дефекты могут проявиться не сразу, а после определённого времени, при хранении и транспортировании, а также в процессе эксплуатации соединителя в составе радиоэлектронной аппаратуры. Поэтому выбор оптимальных технологических режимов лазерной маркировки поверхностей с тонкоплёночными металлизированными покрытиями является основным условием обеспечения качества изделия. При выборе указанных режимов необходимо тщательно определять вероятную долю брака в партии изделий, так как маркировка является финишной технологической операцией, и брак на данной стадии технологического процесса изготовления соединителя может значительно увеличить объём бракованной продукции в партии.

Наблюдение среза поверхности маркированного корпуса прямоугольного электрического соединителя типа СПН268 в микроскоп показало, что реальная толщина металлического и электропроводного покрытия находится в пределах от 90 до 150 мкм, а глубина буквы, нанесённой лазерной маркировкой, составляет 20…30 мкм (рисунок 5, б). Таким образом, при соблюдении заданных режимов обработки, технология лазерной маркировки обеспечивает, как минимум, двукратный запас по толщине покрытия, и может успешно использоваться для маркировки изделий с тонкими покрытиями поверхностей.

Выводы

1 Лазерное технологическое оборудование для прецизионной маркировки изделий может обеспечивать высокое качество шва надписей, допуская неровности с шагом, не превышающим 30 мкм. Однако выбор недостаточно жёстких приспособлений для взаимного закрепления маркируемых изделий и излучателя, может значительно ухудшить качество лазерного шва. Таким образом, жёсткость системы СПИД является основным условиям обеспечения качества надписей при лазерной маркировке изделий.

2 При соблюдении заданных режимов обработки, технология лазерной маркировки обеспечивает, как минимум, двукратный запас по толщине покрытия, и может успешно использоваться для маркировки изделий с тонкими покрытиями поверхностей.

Выполненное исследование проведено по заказу завод «Электродеталь» – ведущего предприятия России в области производства прямоугольных электрических соединителей для радиоэлектронной и электронно-вычислительной техники. Результаты исследований переданы в производство и используются для подтверждения способности предприятия выполнять требования заказчиков к качеству соединителей.

ЛИТЕРАТУРА

1 Лебедева, технологии прецизионной лазерной маркировки электрических соединителей на Карачевском заводе «Электродеталь» [Текст] / // Научный потенциал Орловщины в модернизации промышленного комплекса малых городов России. Сб. тр. региональной науч.-практ. конф. – Ливны, Ливенский филиал ОрелГТУ, 26 февраля 2010 г. // Под общ. ред. . – Орёл: ОрелГТУ, 2010. – С. 48-51.

2 Катунин, режимы и погрешности прецизионной лазерной маркировки изделий [Текст] / , , // Фундаментальные и прикладные проблемы техники и технологии. – 2012. – № 3-3. – С. 74-82.

Полное содержание статьи: http://irsit.ru/files/article/267.pdf

Leave a comment

You must be logged in to post a comment.