Невидимая маркировка внутри стекла

ИноСМИ, Промышленные лазеры 28.09.2018 Комментариев к записи Невидимая маркировка внутри стекла нетПрослеживаемость или защита от подделки — проблемы и решения с использованием DMC в защитных стеклах для смартфонов

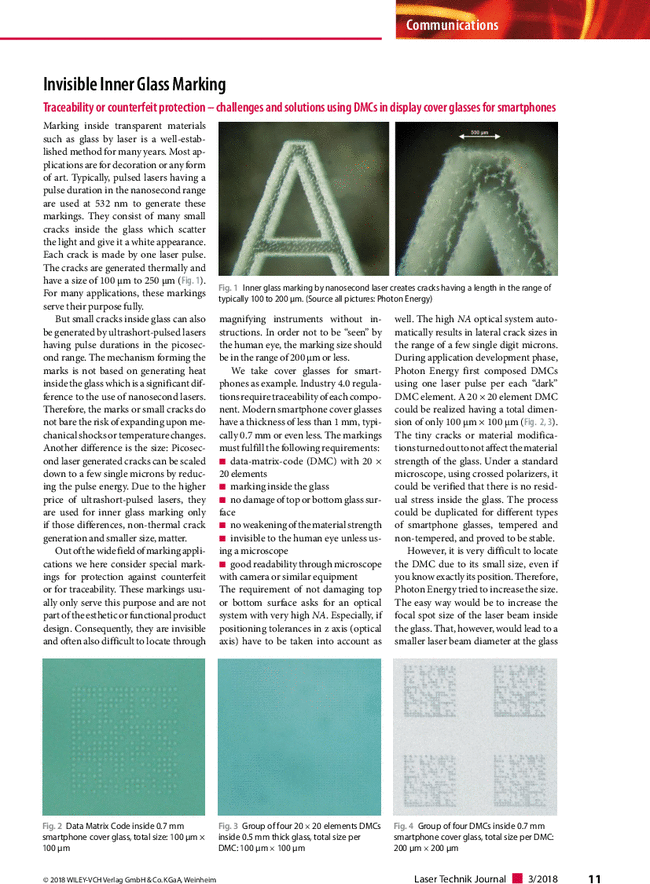

Маркировка лазером внутри прозрачных материалов, таких как стекло, является широко известным методом на протяжении многих лет. Большинство приложений предназначены для украшения в любой форме искусства. Обычно импульсные лазеры, имеющие длительность импульса в наносекундном диапазоне, используют на длине волны 532 нм для генерации этих маркировок. Они состоят из множества мелких трещин внутри стекла, которые рассеивают свет и придают ему белый вид. Каждая трещина производится одним лазерным импульсом. Трещины генерируются термически и имеют размер от 100 до 250 мкм (Рис.1). Для многих применений эти маркировки полностью соответствуют их целям. Но небольшие трещины внутри стекла также могут генерироваться ультракороткими импульсными лазерами с длительностью импульса в пикосекундном диапазоне. Механизм формирования меток основан не на генерации тепла внутри стекла, что является значительной разницей с использованием наносекундных лазеров. Разница в том, что маркировки или небольшие трещины не имеют риска расширения при механических ударах или изменениях температуры. Другим отличием является размер: пикосекундные лазерные трещины могут быть уменьшены до нескольких одиночных микронов за счет уменьшения энергии импульса. Из-за более высокой цены ультракоротких импульсных лазеров они используются для внутренней маркировки стекла, только если эти различия, нетепловая генерация трещин и меньшие размеры, имеют значение.

Из всего широкого поля приложений для маркировки мы здесь рассматриваем только специальные маркировки для защиты от подделки или для отслеживания. Эти маркировки обычно служат только этой цели и не являются частью эстетического или функционального дизайна продукта. Следовательно, они невидимы и их часто трудно отыскать через увеличительные инструменты без инструкций. Чтобы быть «невидимым» человеческому глазу, размер маркировки должен быть в диапазоне 200 мкм или менее. В качестве примера мы берем защитное стекло для смартфонов. Стандарты Индустрии 4.0 требуют прослеживаемости каждого компонента. Современные защитные стекла для смартфонов имеют толщину менее 1 мм, обычно 0,7 мм или даже меньше.

Маркировка должна соответствовать следующим требованиям: код матрицы данных (DMC, data-matrix-code) с 20 × 20 элементами, отмаркированными внутри стекла, без повреждения верхней или нижней поверхности стекла, без ослабления прочности материала; невидимыми для человеческого глаза без микроскопа; хорошая читаемость с помощью микроскопа с камерой или аналогичным оборудованием.

Требование не повреждать верхнюю или нижнюю поверхность требует оптической системы с очень высоким NA (цифровой апертурой). Особенно, если учитывать допуски позиционирования по оси z (оптическая ось). Высокая значение NA оптической системы автоматически приводит к продольным размерам трещин в диапазоне нескольких микрон.

Во время фазы разработки приложений Photon Energy сначала составляла DMC с использованием одного лазерного импульса на каждый «темный» DMC-элемент. Может быть реализован элемент DMC 20 × 20, имеющий общий размер всего 100 мкм × 100 мкм (Рис.2, 3). Крошечные трещины или модификации материалов не влияли на прочность материала стекла. Под стандартным микроскопом, используя скрещенные поляризаторы, можно проверить, что в стекле нет остаточного напряжения. Процесс может быть дублирован для разных типов стекол смартфонов, закаленных и незакаленных, и проверен на стабильность.

Тем не менее, очень трудно найти DMC из-за его небольшого размера, даже если вы точно знаете его положение. Поэтому Photon Energy попыталась увеличить размер. Простым способом было бы увеличить размер фокусного пятна лазерного луча внутри стекла. Это, однако, привело бы к меньшему диаметру лазерного луча на стеклянных поверхностях. Следовательно, риск повреждения поверхности верхнего или нижнего стекла также увеличится. Было обнаружено, что удвоение размера пятна приведет к повреждению поверхности либо на верхней поверхности, либо на нижней поверхности в случае стекла толщиной 0,5 мм.

Единственной альтернативой для увеличения размера трещины является использование нескольких точек рядом друг с другом.

Один DMC-элемент будет состоять из 2 × 2 или 3 × 3 лазерных импульсов, расположенных в квадрате. Проблема с этим подходом заключается в том, что результирующая трещина существенно расширяется, если лазерные импульсы расположены слишком близко друг к другу пространственно. Полученный DMC имеет общий размер 200 мкм × 200 мкм и не может быть замечен человеческим глазом без микроскопа. Испытания показали, что DMC стабилен с течением времени и не ослабляет прочность стекломатериала. Даже для тонких стекол толщиной 0,5 мм процесс маркировки стабилен, т. е. маркировка может быть размещена в центре стекла, не вызывая повреждения верхней или нижней поверхности (Рис.4).

Для применения DMC внутри защитного стекла для смартфонов Photon Energy использует свой пикосекундный лазер CEPHEUS 1012 с SHG (рис.5). Для считывания DMC используется стандартный микроскоп с 20-кратным увеличением, оснащенным камерой и стандартным программным обеспечением.

Рис.1 Внутренняя маркировка стекла наносекундным лазером создает трещины, имеющие длину в диапазоне от 100 до 200 мкм. (Источник всех снимков: Photon Energy)

Перевод: https://www.onlinelibrary.wiley.com/doi/epdf/10.1002/latj.201870304

Leave a comment

You must be logged in to post a comment.