Яркость, стабильность и гибкость современных волоконно-оптических лазеров позволяют применять новые технологии обработки материалов

ИноСМИ, Новости науки и техники, Промышленные лазеры 07.11.2018 Комментариев к записи Яркость, стабильность и гибкость современных волоконно-оптических лазеров позволяют применять новые технологии обработки материалов нетВолоконные лазеры являются признанными источниками энергии в производственном секторе многих отраслей промышленности из-за производительности, надежности и низкой стоимости эксплуатации, что возможно для машин, которые режут, сваривают, маркируют и микрообрабатывают материалы.

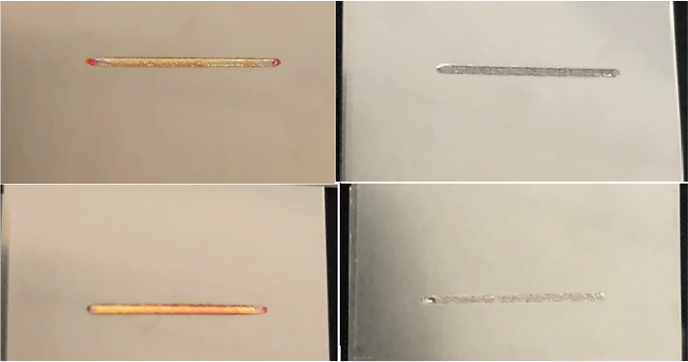

Рисунок 1. Cварка с раскруткой луча аккумуляторных фольг с использованием одномодового волоконного лазера мощностью 2 кВт. Каждая длина сварного шва длиной 3 см составляет 0,2 с; мощность лазера регулируется в соответствии с временем цикла. По часовой стрелке слева вверху: Ni-Cu — Al, Al — Ni-Cu, Al — Al и Ni-Cu — Ni-Cu. Более быстрое время процесса может быть достигнуто при более высокой мощности лазера за счет увеличения скорости линейного сканирования.

Конкретные элементы дизайна различают волоконные лазеры среди промышленных лазерных источников, а их уникальные особенности позволяют достичь прорывных производственных процессов. В частности, мощные одномодовые лазеры для дистанционной сварки и чрезвычайно гибкие импульсные волоконные лазеры могут решать различные задачи обработки посредством электронного управления рабочими параметрами.

Волоконный лазер является исключительным при преобразовании относительно низкоуровневой яркости излучения накачки лазерных диодов в выход высокой яркости, где качество выходного луча часто является единственным пространственным режимом, разрешенным физикой устройства волокна. Несмотря на то, что волоконные лазеры были способны к очень высокому (100 Вт) уровню мощности уже в 1990-х годах, в 2001 году это привело к крушению рынка волоконной связи и была обеспечена коммерческая разработка надежных волоконных лазеров. В течение 1990-х годов компании потратили миллиарды долларов, решая основные проблемы связи диодов с волокнами с высокой надежностью, сращивание волокон с высокой плотностью мощности, квалификационные технологические компоненты для обеспечения 25-летней надежности, требуемой подводными коммуникациями, и снижение стоимости этих высокопроизводительные, высоконадежные компоненты.

Затем, в начале 2000-х годов, когда рынок коммуникаций почти исчез, инвестиции в технологии были быстро перенаправлены для использования при проектировании промышленных волоконных лазеров.

Исключительные атрибуты

Волоконные лазеры уникальны среди всех промышленных типов лазеров из-за двух свойств: герметичной оптической полости и одномодовой волноводной среды. Современные волоконные лазеры, конструктивно, имеют полностью герметичный оптический путь, который невосприимчив к загрязнению окружающей среды и остается оптически настроенным без необходимости регулировки. Все внутренние компоненты являются либо волоконно-оптическими, либо герметично соединенными с волокном, и на оптической линии транспортировки пучка возникают только свободные пространства, которые включают в себя плавный расширитель пучка, который уменьшает интенсивность на первом интерфейсе свободного пространства. Активный оптический отрезок обычно находится в волоконном волноводе, который допускает только один пространственный режим распространения (в настоящее время до 2 кВт оптической мощности). Волоконные лазеры с более высокой мощностью объединяют одномодовые модули в оптоволокно с высокой яркостью в сплавленных оптоволоконных сумматорах.

Комбинация одномодового волновода и полностью герметичной оптической полости обеспечивает надежную лазерную конструкцию, которая настраивается и тестируется во время изготовления и имеет минимальные колебания во времени и температуре. Герметичные диоды накачки и технология неразрушающего волокна приводят к появлению лазеров, которые могут использоваться непрерывно в производстве в течение многих лет без регулировки или деградации.

Волоконно-оптические лазеры

При уровне мощности от 4 до 8 кВт, распространенном на большинстве рынков резки и сварки металлов , сравнение волоконно-лазерных и дисковых лазерных источников по существу является академическим. С точки зрения пользователя, обе обеспечивают почти идентичную мощность, качество луча, длину волны, надежность и параметры системы транспортировки излучения. Выбор лазера в этом диапазоне мощности будет производиться по коммерческим соображениям обслуживания и поддержки и, возможно, с добавленной стоимостью, все из которых имеют мало общего с базовой технологией резонатора. Успешные производители волоконных лазеров решили инженерную проблему сплавляющего стекла, выдерживающего интенсивность, которая может расплавлять или испарять металлы, а успешные производители дисковых лазеров создали прецизионную оптико-механическую тепловую конструкцию для обеспечения стабильной высокой яркости.

Дисковый лазер имеет несколько основных преимуществ перед оптоволоконными лазерами благодаря отсутствию герметичной полости. Преобразование частоты внутрирезонаторного излучения является эффективным, что делает диск лучше при генерации гармоник (зеленые и ультрафиолетовые волны). Кроме того, более просто реализовать конфигурации резонаторов для сверхбыстрых (пикосекундных и фемтосекундных) лазерных конструкций. И дисковые лазеры могут достичь более высокой пиковой мощности и более высоких энергий импульсов, чем волоконные лазеры. Это связано с тем, что волоконные лазеры должны проектироваться при наличии ограничений от конкурирующих нелинейных эффектов, таких как стимулированное рассеяние Бриллюэна, которые возникают из-за накопленной длины взаимодействия волоконного волновода. Следующие примеры иллюстрируют приложения, наилучшим образом решаемые с использованием волоконных лазеров с длиной волны 1 мкм, с использованием конструкции с высокой яркостью и компактной герметичной полостью.

Высокоскоростная дистанционная сварка

Производство аккумуляторов предполагает соединение металлической фольги и листов на разных этапах, от пакетов до ячеек и до полных батарейных сборок. Лазерная сварка становится более предпочтительной по сравнению с ультразвуковой и контактной сваркой сопротивлением по причине производительности и прочности сварного шва. Кроме того, лазерная сварка является бесконтактным процессом и не сопровождается износом инструмента. Конкретную задачу соединения разнородных металлов, которые ранее считались несвариваемыми, теперь можно решить, воспользовавшись яркостью и динамическими возможностями волоконного лазера.

Волоконные лазеры, которые обеспечивают более 1 кВт выходной мощности в одномодовом режим, имеют требуемую яркость, чтобы использовать скорость и гибкость в построении траектории движения гальванометрических сканирующих головок. Гауссово распределение интенсивности позволяет эффективно сваривать в режиме глубокого проплавления даже хорошо отражающие металлы, а высокоскоростное движение пятна с помощью головки сканирования ограничивает время расплавленного состояние сварного шва для уменьшения образования хрупких интерметаллидных соединений при соединении разнородных металлов. Кроме того, раскрутка по спирали или колебания, накладываемое на перемещение пятна, используется для «перемешивания» расплавленной сварочной ванны с требуемой шириной шва для достижения требуемой глубины сварки и электропроводности (рис. 1).

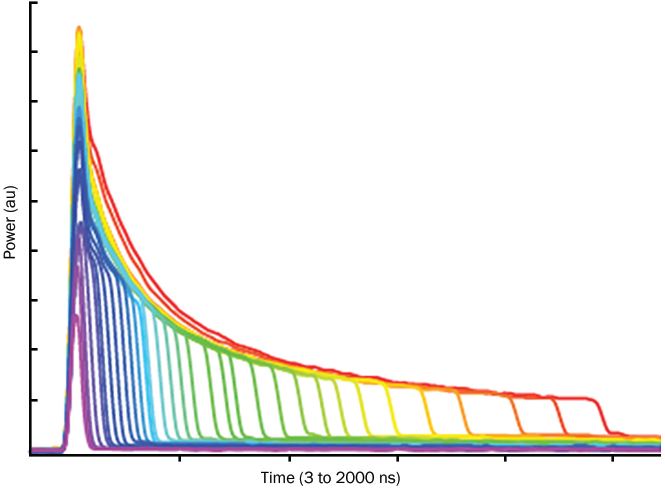

Рисунок 2. Выбираемые формы импульса импульсного волоконного лазера MOPA с разными длительностями импульсов.

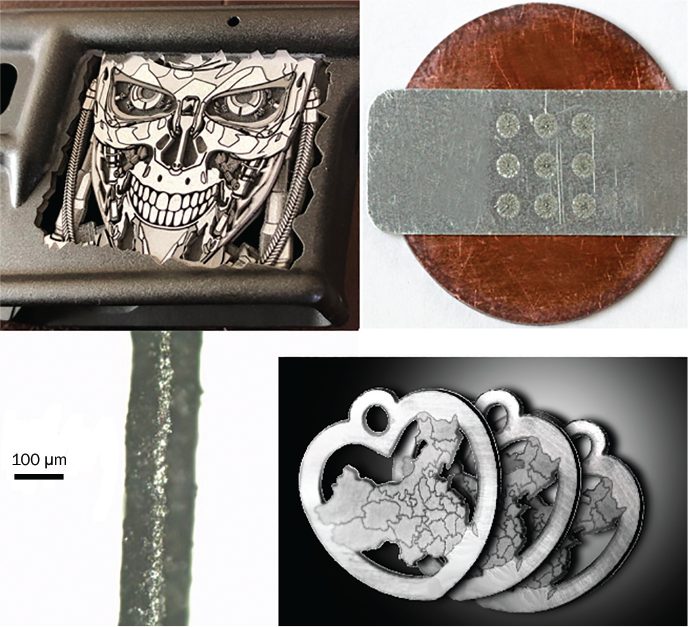

Рисунок 3. Эти изображения демонстрируют ряд приложений, которые возможны для фиксированной оптической конфигурации.

70-W MOPA лазер, сконфигурированный с опциональной оптикой (10-мм апертурный сканер с 163-мм объективом F-Theta), электронным образом сконфигурирован для получения отчетливо разных результатов обработки. По часовой стрелке слева вверху: декоративная глубокая гравировка алюминия для огнестрельного оружия; различное металлическое соединение алюминия с медью; резка, маркировка и гравировка драгоценных металлов для ювелирных изделий; и разрезание аккумуляторных фольг, где отдельные настройки используются для первичного удаления материала покрытия, а затем резки металлической фольги. См. Ссылку 2.

Рисунок 4. Удаление ржавчины при многопроходной обработке на сильно проржавевшей мягкой стали.

Очистка включала три последовательных этапа и несколько проходов, выполняемых без прерывания при запрограммированном контроле. Используя 200-W MOPA лазер, площадь 10 см с глубокой ржавчиной очищается в течение 15 с. Тонкую ржавчину можно очистить в 5-10 раз быстрее.

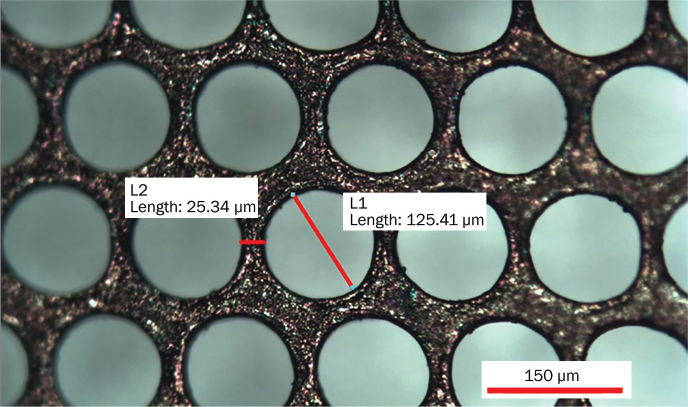

Рисунок 5. Скоростное сверление отверстий высокой плотности; > 40 000 отверстий / с в медной фольге.

До недавнего времени одномодовые лазеры не могли производить достаточно широкие сварные швы с достаточной прочностью в сварных швах; однако, используя методы раскрутки, параметры могут быть установлены для достижения требований при использовании высокой яркости и пиковой интенсивности гауссова пучка.

Наносекундные импульсные лазеры MOPA

«Задающий генератор — усилитель» (master oscillator power amplifier, MOPA) — MOPA импульсные волоконные лазеры — были коммерчески доступны более десятилетия; однако за последние несколько лет более высокие средние мощности и более широкие параметрические диапазоны значительно расширили пространство приложений. Концепция устройства проста: задающий лазер (как правило, волоконный полупроводниковый лазер) запускает импульсы в последовательные волоконные усилители для создания импульсов большой пиковой мощности усиленного выхода. Однопроходное оптическое усиление огромно (более 104), поэтому встроенные оптические изоляторы и большой оптический изолятор свободного пространства на выходе используются для подавления нежелательных колебаний и блокирования отраженного света.

Гибкость задающего лазера позволяет независимо выбирать длительность импульса и частоту повторения импульсов в широких параметрических диапазонах. Коммерческие волокна MOPA могут обеспечивать длительность импульсов в диапазоне от нескольких нс до нескольких мкс и частоту повторения импульсов от 1 кГц до 4 МГц. Установленная средняя мощность может поддерживаться для значительной части этих диапазонов. В зависимости от конструкции могут быть различные профили интенсивности импульсов, поскольку длительность импульса изменяется, а диапазон возможностей называется waveforms (рисунок 2).

Регулируя пиковую мощность, длительность импульса, частоту повторения и скорость сканирования, результирующий импульсный поток можно контролировать желаемый порога процесса — будь то испарение, плавление или нагрев.

Один и тот же лазер в одной и той же оптической конфигурации теперь можно использовать для решения ряда применений для обработки материалов простым электронным управлением как параметры лазерного импульса и траекторию траектории сканирования. Более длинные импульсы с более высокой энергией при умеренной частоте повторения и умеренной скоростью сканирования будут эффективно удалять мишень для гравировки или другого удаления материала. Настройка пиковой мощности чуть выше порога расплава может привести к эффекту сварки или соединения. Оптимизация пути сканера в соответствии с доставкой импульсов высокой энергии приводит к эффективному разрезанию даже высоко отражающих металлов. Применение более коротких импульсов с высокой частотой повторения может использоваться для очистки с низким тепловым повреждением или даже с удалением выборочного материала (рисунок 3).

Очистка и сверление

Операции по очистке уже давно являются сложным применением для промышленных лазеров из-за значительной вариации материалов-мишеней, которые часто изнашиваются к моменту удаления.

Параметрическая гибкость MOPA равна задаче, позволяющей параметрам «набираться» для соответствия с целью обработки объекта и допускать последовательные шаги к конечной цели. Например, может потребоваться сначала окислить материал, прежде чем он сможет эффективно поглощать по-другому поставленный поток импульсов для режима испарения. Дополнительный проход может быть применен с другими параметрами для косметической обработки поверхности (рисунок 4).

Отверстия просверливают в медной фольге в матрице с высокой плотностью со скоростью 40 000 отверстий в секунду (рис. 5). Этот образец был просверлен с использованием 200-Вт MOPA с импульсами 4 мДж и многомодовым оптическим выходом, так что отверстие диаметром 125 мкм можно было просверлить в медной фольге размером 10 мкм с помощью одного импульса с частотой повторения 50 кГц. Скорость образования отверстий немного меньше частоты повторения импульсов, что позволяет задержки сканера. Однородность импульса, круглость луча и точность синхронизации являются очевидными в результате процесса. Способность к достижению такой высокой пространственной плотности удаляемого материала демонстрирует эффективное использование применяемой мощности лазера, поскольку способность рассеивать дополнительное тепло резко уменьшается за счет потери проводящего материала. Для этой демонстрации была выбрана медь, потому что до волоконных лазеров с высокой яркостью зеленое излучение обычно выбирались для меди из-за более высокого коэффициента поглощения. Однако при достаточно высокой интенсивности ИК-длина волны волоконного лазера, легированного иттербием, отражательная способность может быть преодолена, при перегреве поверхности до точки, где коэффициент поглощения повышается. Аналогичные результаты сверления отверстий могут быть получены в других металлах, таких как алюминий и сталь.

Яркость, стабильность и гибкость современных волоконно-оптических лазеров открывают новые приложения для обработки материалов, часто включающие регулировку «на лету» для последовательных процессов, или способность адаптировать процессы к изменениям в материалах на производстве. Волоконные лазеры идеально подходят для изготовления с одинаковыми свойствами луча от детали к детали без настройки или обслуживания.

На производстве это преобразуется в точность, производительность, качество и повторяемость на тысячах рабочих станций, что необходимо для эффективного рыночного и экономически эффективного использования функционально сложных технологий. Соединение комбинаций разнородных металлов с использованием эксплуатационных параметров волоконного лазера показывает, как расширяются правила проектирования для производства, что позволяет непрерывно продвигать вперед дизайн и технологию производства.

Познакомьтесь с автором

Кен Дзерко является генеральным менеджером SPI Lasers LLC, отвечающим за бизнес в Северной и Южной Америке. До прихода в SPI Lasers он занимал руководящие и руководящие должности в области лазерных исследований, проектирования, эксплуатации и развития бизнеса. Он получил степень доктора философии. из Университета Южной Калифорнии в 1989 году; email: ken.dzurko@spilasers.com.

•

Ссылки

1. D. Speth and J. Eastman (April 2012). Laser welding batteries for electric vehicles. Edison Welding Institute, https://industriallasers.com/articles/print/volume-27/issue-02/features/laser-welding-batteries-forelectric-vehicles.html.

2. Joining of dissimilar metals using nanosecond pulsed lasers has been patented by SPI Lasers UK Ltd. WO2016128704 and WO2016128705. Other patents pending. Granted 2016 and 2017.

Leave a comment

You must be logged in to post a comment.