Лазерная маркировка материалов.

Гравируем лазером, Лазерные технологии, Научная библиотека 08.04.2016 Комментарии к записи Лазерная маркировка материалов. отключеныС.Г. Горный, Ю.Б. Гречко, М.И. Патров, К.В. Юдин, В.И. Юревич. // Фотоника, — 2007, -3, -с:16-22

Введение.

Маркировка деталей и готовых изделий и узлов является одним из наиболее важных процессов в современном промышленном производстве. При отсутствии маркировки затрудняется, а в некоторых случаях становится невозможным, контроль качества и объемов выпускаемой продукции. Кроме того, маркировка необходима производителю продукции с целью продвижения своей торговой марки, а потребителю продукции как гарантия определенного качества и краткая характеристика свойств и параметров продукции. Таким образом, современное производство, реализация и учет продукции требуют высокотехнологичных методов маркировки — гибких, скоростных, компьютеризированных, и не влияющих на работоспособность и потребительские свойства маркируемых деталей, узлов и изделий.

Из существующих на сегодняшний день способов маркировки — ударно-механического, электрохимического, окрашивания красками, наклейка этикеток, лазерная маркировка — наиболее современный и технологичный метод. Поскольку лазерным излучением, можно управлять как во времени и так и в пространстве, а также точно дозировать и регулировать энергию излучения, то метод лазерной маркировки обладает исключительно высокой гибкостью. Использование лазеров с различной длиной волны — 10.6 мкм, 1.06 мкм, 0.51 мкм и др., — определяет широкий круг маркируемых материалов. Таким образом, такой способ позволяет непосредственно маркировать металлы, пластики, полупроводники, окрашенные материалы, различного рода резину, кожу, твердые и специальные сплавы, дерево и проч., с высокой точностью, скоростью и качеством.

Оборудование и технологии лазерной маркировки.

На сегодняшний день, несмотря на многообразие лазеров, реальное коммерческое использование для маркировки фактически получили только системы на базе твердотельных лазеров с длиной волны порядка 1,06 мкм и СО2-лазеров с длиной волны 10,6 мкм.

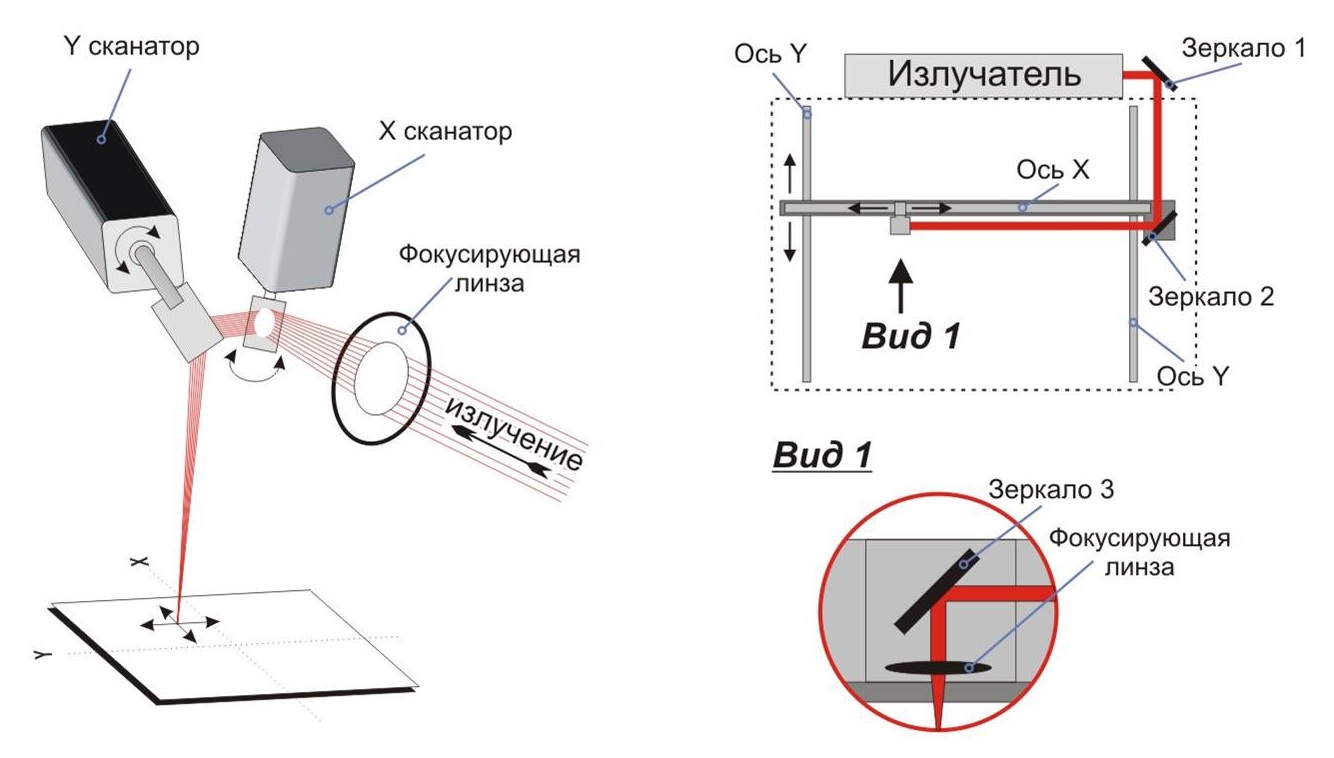

Современный лазерный комплекс для маркировки содержит, как правило, следующие основные элементы: источник излучения, система транспортировки и перемещения луча, систему контроля параметров излучения, управляющий компьютер. Для промышленного применения наиболее широко применяются лазерные маркеры со сканаторными и портальными (летающая оптика) системами развертки луча, пример которых показан на рис. 1.

Рис.1. Принцип построения сканаторной и портальной система развертки луча в лазерных маркерах.

Технические характеристики сканаторов позволяют перемещать лазерный луч со скоростью до 6 м/с и точностью повторения контура до 1,5 мкм. Высококачественные объективы позволяют обрабатывать сканаторным системам различные изделия и поверхности размерами до 250х250 мм. Обычно для большинства технических задач маркировки достаточно поля 100х100 мм. Современные АС двигатели и новые технические решения в механике осей обеспечивают скорость перемещения луча в портальных системах до 3,5 м/с, также с высокой точностью повторения контура. При этом поле обработки портальных систем обычно составляет величину порядка 750х450 мм. Следует отметить, что сканаторные системы развертки с одинаковым успехом используются как для твердотельных лазеров, так и для СО2-лазеров. Портальные системы используются в основном для СО2-лазеров. Это связано с особенностями фокусировки излучения с различной длиной волны и необходимостью получения соответствующего «отклика» на материале. Именно фокусировка излучения [2] накладывает ограничения на размеры рабочего поля и возможность комбинации конкретной системы развертки с тем или иным лазерным излучателем. Также отметим, что сканаторные системы вследствие меньших моментов инерции обеспечивают как векторный, так и растровый режим маркировки одинаково легко. Портальные системы имеют существенно лучшие показатели при растровом режиме маркировки по сравнению с векторным режимом получения изображения.

Конечно, существуют и другие способы формирования изображения, и, соответственно, типы маркирующих систем, например масочные или построенные на вращающихся полигонах. Однако такие системы не являются универсальными и разрабатываются под конкретное применение.

Как отмечалось выше, коммерческое использование в качестве излучателей для систем маркировки получили СО2-лазеры и твердотельные лазеры. Следует отметить, что лазеры, интегрируемые в системы и станки должны с необходимостью обладать технологическими свойствами, к которым относятся, прежде всего, широкой диапазон, линейность и монотонность изменения параметров, стабильность характеристик излучения.

Отпаянные СО2 — лазеры с высокочастотной накачкой

СО2 — лазеры с высокочастотной накачкой являются основными типами излучателей для маркирующих систем на базе СО2-лазеров. Такие лазеры обладают небольшими габаритными размерами, легко встраиваются в различные системы и обладают удобным и легким управлением. Мощность излучателей такого типа может достигать 100..200 Вт, при этом плотность мощности излучения в зоне взаимодействия с материалом не превышает 105 Вт/ см2 . Это объясняется тем, что в СО2 лазерах формирование импульсов излучения осуществляется путем широтно-импульсной модуляции, т.е. по существу за счет «вырезания» импульсов из непрерывного излучения. При этом импульсная мощность фактически равна мощности непрерывного излучения и не может превышать ее максимальных значений. Другие типы СО2 –лазеров, а также более мощные СО2 лазеры не применяются в маркировочных системах из-за больших габаритов, высокой стоимости и низких технологических характеристик управляемости излучения.

Вследствие таких ограничений СО2 — лазеры используются в основном для маркировки неметаллических материалов или металлов с неметаллическим покрытием (окрашенных, анодированных и проч.). Существует технология маркировки металлов излучением СО2-лазеров с предварительным нанесением специальной пасты и составов, например LMM-14, а затем его последующим удалением. Однако такие технологии широко не применяются.

Примером промышленных систем на базе СО2-лазеров могут служить станки Лазерного Центра типа «С-Маркер» и станки фирмы TROTEC серии «SPEEDY 300» и «SPEEDY 100», представленные на рис.2.

- a) б) в)

Рис.2. Лазерные маркирующие системы на базе СО2-лазеров.

а) Система С-Маркер со сканаторной разверткой (производитель «Лазерный Центр», Санкт-Петербург).

б) Система SPEEDY 300 с портальной разверткой (производитель «Trotec», Австрия).

в) Малогабаритная система SPEEDY 100 с портальной разверткой (производитель «Trotec», Австрия).

Твердотельные лазеры

В отличие от лазеров на СО2, за счет модуляции добротности твердотельные лазеры дают возможность относительно легко получать мощные импульсы высокой частоты при низкой средней мощности излучения. В современных твердотельных лазерных излучателях для систем маркировки, плотность мощности лазерного излучения в зоне взаимодействия составляет величину (1 – 5)∙108 Вт/см2 и более [3], при средней мощности излучения порядка нескольких десятков ватт и частотах следования импульсов на уровне десятков килогерц. Такое сочетание параметров обеспечивает интенсивное воздействие излучения на материал в зоне взаимодействия при минимальном общем нагреве материала, что позволяет эффективно использовать твердотельные лазеры для качественной маркировки металлов, тугоплавких сплавов и сталей, высокотвердой керамики, и применять их в самых различных отраслях промышленности.

В настоящее время в системах маркировки применяются твердотельные лазеры с традиционной накачкой газоразрядными лампами, лазеры с диодной накачкой и волоконные лазеры. Для модуляции добротности применяются, как правило, акустооптические затворы, которые обеспечивают большую частоту следования импульсов излучения, при достаточно высоких энергетических характеристиках импульсов. Примером таких систем, могут служить выпускаемые Лазерным Центром станки для лазерной маркировки «БетаМаркер 2010», «ДиоМаркер Д10» и «МиниМаркер М10», которые представлены на рис.3.

а) б) в)

Рис.3 Внешний вид установок лазерной маркировки и гравировки.

а) МиниМаркер М10 на базе иттербиевого волоконного лазера (производитель «Лазерный Центр», Санкт-Петербург)

б) ДиоМаркер Д10 на базе Nd:YAG лазера с диодной накачкой (производитель «Лазерный Центр», Санкт-Петербург)

в) БетаМаркер 2010 на базе традиционного Nd:YAG лазера с ламповой накачкой (производитель «Лазерный Центр», Санкт-Петербург)

Технологические требования, а также физические и конструктивные ограничения твердотельных лазеров, обуславливают несколько различные характеристики излучателей разных типов, см. таблицу 1.

Таблица 1. Основные типовые характеристики излучения твердотельных лазеров маркирующих систем.

| Марка станка | БетаМаркер -2010 | ДиоМаркер Д10 | МиниМаркер М10 |

| Марка излучателя | Б-2010 | DPSS-10 | ILP-05/100/20 |

| Тип лазерных излучателей. | Nd:YAG | Nd:YAG | Yt волоконный |

| Устройство накачки. | Ксеноновая дуговая лампа | Диодная линейка (модуль) | Набор диодов |

| Характеристики излучателей. | |||

| Длина волны | 1,064 мкм | 1,064 мкм | 1,05-1,07 мкм |

| Максимальная мощность | 16 Вт | 10 Вт | 10 Вт |

| Энергия в импульсе | 5 мДж | 1,5 мДж | 0,5 мДж |

| Длительность импульса | 1000 нс | 20…70 нс | 100 нс |

| Частота следования импульсов | 0,1-20 кГц | 1…80 кГц | 20…100 кГц |

| Потребляемая мощность | 5 кВт | 1 кВт | 0,7 кВт |

Тем не менее, несмотря на различия энергетических, временных и других характеристик, все эти типы лазеров с успехом могут применяться в станках для маркировки разнообразных материалов и изделий из них [4]. Конечно, всегда можно разработать, изготовить и применить лазер с несколько отличными характеристиками, но в целом, уровень параметров лазерных излучателей будет аналогичным, показанным в таблице 1.

При общих возможностях исполнения одних и тех же операций маркировки с использованием станков с разными излучателями, заказчик имеет реальный выбор нескольких типов систем, и соответственно становятся важными не только технологические и физические характеристики, но и потребительские и эксплуатационные свойства оборудования. На сегодняшний день в области лазерной маркировки, преобладающими становятся лазерные технологические системы, выполненные на основе лазеров с диодной накачкой, к которым относятся и волоконные лазеры. Время работы современных диодов накачки, диодных линеек и модулей накачки на базе диодов гарантированно составляет более 10000….30000 часов, в то время как лучшие лампы накачки требует замены каждые 500 – 1000 часов работы [1]. Системы для маркировки на базе лазеров с диодной накачкой значительно компактнее, существенно легче, проще в обслуживание и гораздо надежнее систем на базе лазеров с традиционной ламповой накачкой. Кроме того, они потребляют гораздо меньше электроэнергии, и, как правило, не требуют водяного охлаждения. Эти очевидные потребительские и эксплуатационные преимущества обеспечивают коммерческий успех лазеров с диодной накачкой.

Сущность технологического процесса лазерной маркировки состоит в модификации поверхности маркируемого материала под воздействием лазерного излучения [5]. Изменение оптических, химических или геометрических свойств материала вследствие его локального разогрева, плавления и частичного испарения, обуславливает высокую степень разрешения лазерной маркировки при минимальном термомеханическом воздействии на маркируемое изделие. При этом использование высокочастотных излучателей и скоростных систем развертки излучения позволяет получать качественные цифробуквенные и графические изображения непосредственно на материале изделий.

Таким образом, технология лазерной маркировки обеспечивает следующие преимущества:

- широкий спектр маркируемых материалов;

- отсутствие механического воздействия на изделии при минимальном термическом;

- прецизионная точность, высокая контрастность и стойкость наносимых изображений;

- высокая скорость и производительность нанесения информации;

- возможность маркировки в труднодоступных местах.

Эти преимущества определяют широкое применение лазерной маркировки в промышленности.

Основные технологические применения лазерной маркировки.

Лазерная маркировка применяется в самых разнообразных отраслях промышленности, начиная пищевой и ювелирной и заканчивая авиастроительной и атомной. Лазерная маркировка — универсальный технологический метод нанесения информации непосредственно на детали и изделия. Рассмотрим подробнее некоторые важные и общие применения этого метода.

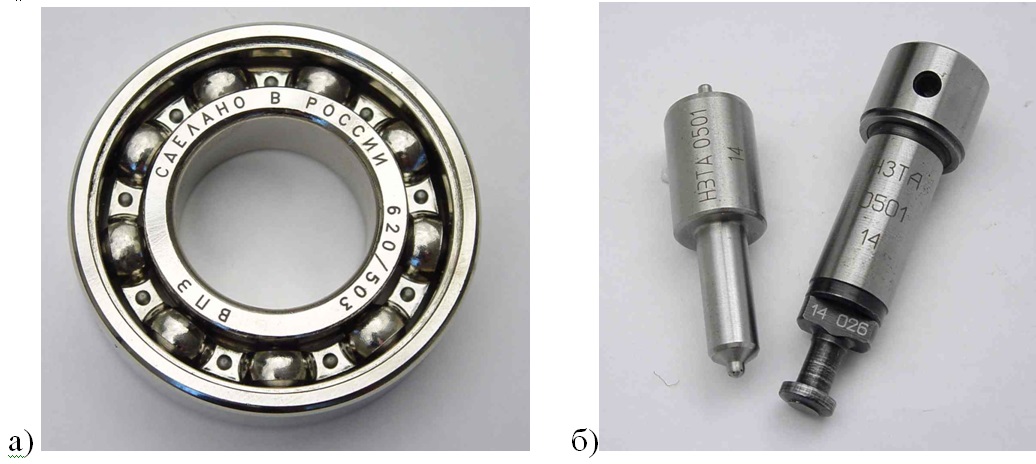

Маркировка готовых изделий массового производства является одной из наиболее эффективных областей применения лазерного метода. Поскольку лазерная маркировка оказывает минимальное воздействие на материал, то, возможно, обеспечить нанесение информации на уже готовое изделие после его тестирования без каких-либо дополнительных операций. Известно, что несмотря на самое строгое соблюдение технологии, любое изделие массового производства всегда будет иметь некоторый разброс параметров (хотя бы нормальное распределение), и соответственно предварительная сортировка и последующая маркировка уже готового узла дает возможность легко и точно совместить реальные параметры изделия (класс, сорт, точность и. т. д. ) и декларируемые производителем. Непосредственное нанесение информации на изделие и наиболее полное соответствие между обозначаемым классом изделия и его реальными параметрами, позволяет позиционировать товар в соответствующей ценовой группе, и таким образом максимально извлекать прибыль за качество продукции при ее реализации потребителю. Маркировка, как финишная операция готового изделия, дает возможность отказаться от диспетчирования потоков деталей в производстве, что ведет к экономии ресурсов — производственных и складских помещений, трудовых затрат и проч.

Особенно следует отметить возможность использования франчайзинга при лазерной маркировке изделий массового производства. Действительно, поскольку маркировка может наносится на готовое изделие , то производитель, заключив договоры с держателями торговых марок, может маркировать продукт соответствующим логотипом после его сортировки, тем самым обеспечивая высокое соответствие продукции требованиям соответствующей марки Это повышает экономическую устойчивость производителя и позволяет ему легко интегрироваться в мировые сбытовые системы.

Также отметим, что нанесение информации непосредственно на изделие, а также высокое разрешение лазерной маркировки вплоть до возможности нанесения специальных знаков на уровне дефектов поверхности материала, позволяет обеспечить высокую степень защиты изделий от подделки.

Эффективное применение лазерной маркировки изделий массового производства возможно при производстве подшипников, часовых механизмов, микросхем, форсунок двигателей и др. деталей автомобилей, см. рис. 4.

Рис 4. Лазерная маркировка подшипника (а) и элементов топливной аппаратуры (б). Образцы маркировки изделий из металла выполнены на лазерных станках, производства компании «Лазерный Центр» (Санкт-Петербург)

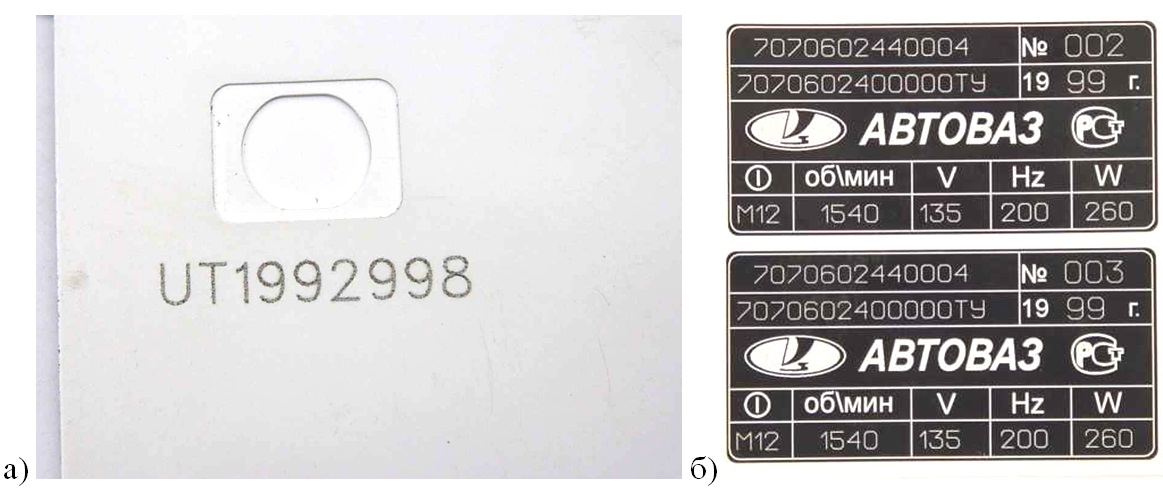

Маркировка серийных изделий с оперативно изменяющейся информацией одна из многих проблем, которые могут быть легко решены с помощью метода лазерной маркировки. Гибкое управление лазерным излучением, позволяет наносить информацию, изменяющуюся как по заданным законам, так и случайно генерируемую внешними источниками. Так, часто необходимо маркировка номера партии, номера изделия, даты и времени выпуска. Эти задачи могут быть решены применением стандартных счетчиков циклов и импортированием текущих данных от компьютера. В тоже время лазерный метод маркировки позволяет наносить и быстроменяющуюся информацию, например при маркировке пластиковых карт. В этом случае наносимая информация есть результат комбинации каких-либо номеров — номер карты, данные чипа, информация о заказчике и проч. Высокая скорость обработки и нанесения данных при лазерной маркировке позволяют очень эффективно решать подобные задачи при производстве телефонных и др. пластиковых карт, информационных табличек для сборных изделий и механизмов (автомобили, двигатели ), тепловыделяющих элементов, продукции пищевой промышленности, см. рис. 5.

Рис 5. Примеры маркировки изделий с меняющейся информацией. а) — телефонная карточка, б) — шильдик автоагрегата. Образцы маркировки с автоматически меняющейся информации выполнены на лазерных станках, производства компании «Лазерный Центр» (Санкт-Петербург)

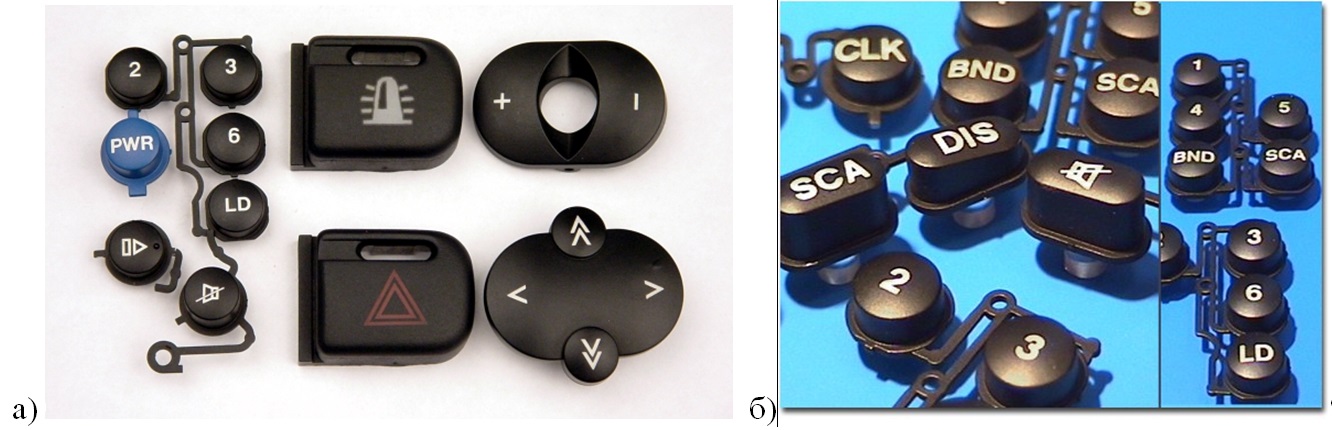

Маркировка изделий с повышенными требованиями к стойкости наносимой информации также одна из задач, которая может быть успешно решена применением лазерного метода маркировки. Благодаря уникальным свойствам лазерного излучения и модификации собственно материала при минимальном термомеханическом воздействии в процессе лазерной маркировки, удается совместить высокую стойкость маркировки и обеспечить сохранение свойств маркируемого изделия. Это особенно важно при маркировке клавиатур компьютеров, пластиковых деталей автомобилей, телефонных и др. кнопок, а также в случаях, когда необходимо обеспечить длительную «прослеживаемость» изделий в процессе эксплуатации. Это особенно важно при внедрении системы качества ИСО, так как в соответствии с требованиями, производитель должен гарантировать «прослеживаемость» изделия, как правило, в течение трех лет. Примеры применения лазерной маркировки изделий с повышенными требованиями к стойкости наносимой информации приведены на рис. 6.

Рис.6. Примеры лазерной маркировки с высокой стойкостью изображения, выполненные на лазерном оборудовании, производства компании «Лазерный Центр» (Санкт-Петербург). а) — клавиши клавиатуры компьютера, б) — кнопки аппаратуры.

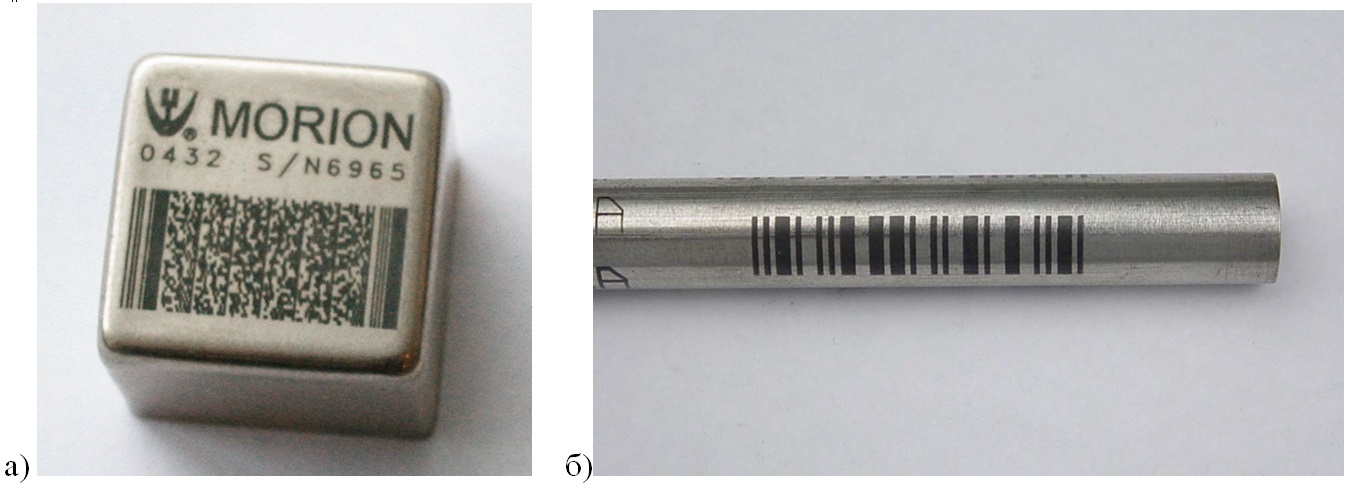

Маркировка штриховых кодов непосредственно на изделие позволяет автоматизировать процесс учета и контроля, а также обеспечивает высокую степень защиты изделий от подделки. Традиционными методами нанесение штриховых кодов на промышленные изделия практически невозможно и в этом случае лазерная маркировка обладает бесспорным преимуществом. В настоящее время разработанные технологии позволяют обрабатывать различные типы одномерных штриховых кодов — EAN, ITF, бар-код 39, а также двумерных — PDF 417 и др. Высокое разрешение лазерной маркировки дает возможность наносить штриховые коды на металлические, пластмассовые и другие изделия. Это очень перспективное направление применения лазеров для маркировки, см. рис 7.

Рис.7. Лазерная маркировка штриховых кодов. Образцы маркировки выполнены на лазерном оборудовании компании «Лазерный Центр» (Санкт-Петербург)

Лазерная маркировка на ювелирных изделиях

Маркировка взамен традиционных методов нанесения информации также может успешно решаться лазерными методами. Рассматривая предыдущие применения, мы акцентировали внимание на уникальных преимуществах метода лазерной маркировки. Однако такой метод может также эффективно применяться и в традиционных случаях, как замена ударного и электрохимического метода при маркировке инструмента, деталей машин и механизмов, панелей приборов, узлов станков, оружия и проч.

Новые возможности современных лазерных систем для маркировки.

Мы подробно рассмотрели довольно широкий круг технологий применения лазерной маркировки для различных целей. Это хорошо разработанные и активно использующиеся процессы. Но никогда не следует забывать слова первого строителя коммерческого лазера Теодора Маймана о том, что «как только мы научимся управлять лазерным излучением, его применения будут ограничены только фантазией инженеров».

Совершенно новые технологические возможности по маркировке материалов дают современные твердотельные излучатели, особенно волоконные лазеры. Основой получения новых технологий нанесения графической и цифробуквенной информации служит принципиально более высокое качество лазерного пучка современных лазерных систем. Рассмотрим более подробно сравнительные технологические показатели различных твердотельных лазеров. Поскольку все твердотельные лазеры, используемые для маркировки, имеют (см. таблицу 1) несколько различные параметры — частоту, длительность импульса, а также распределение мощности в пятне нагрева, и.т.д. – то их сравнение следует нормировать. Действительно, из практики известно, что для лазеров, например с ламповой накачкой (система типа «БетаМаркер — 2010»), оптимальный диапазон частоты при маркировке металлов составляет 2..5 кГц, а использование такой частоты в волоконном лазере (система «МиниМаркер М10») вообще невозможно. Если, например, пытаться сравнивать режимы маркировки на разных системах при одной и той же мощности лазерного излучения, то, очевидно, что корректного результата мы не получим, так как временные и энергетические характеристики импульсов различны, не говоря уже о существенных различиях пространственных характеристик излучения.

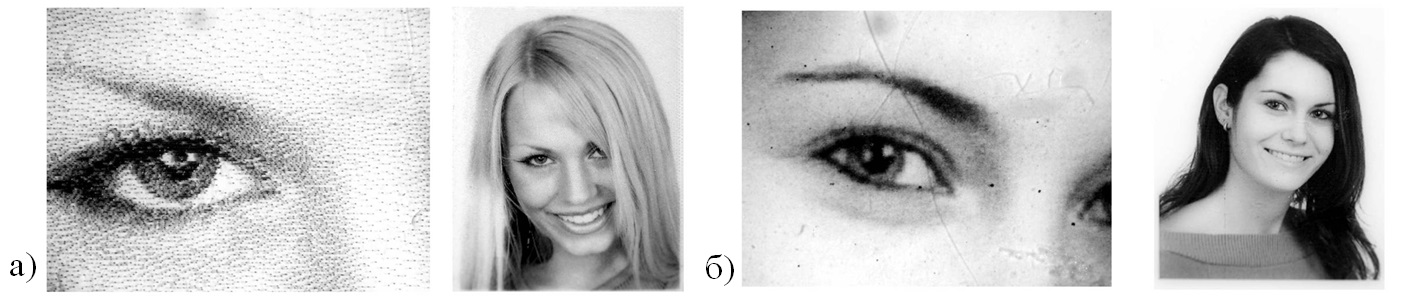

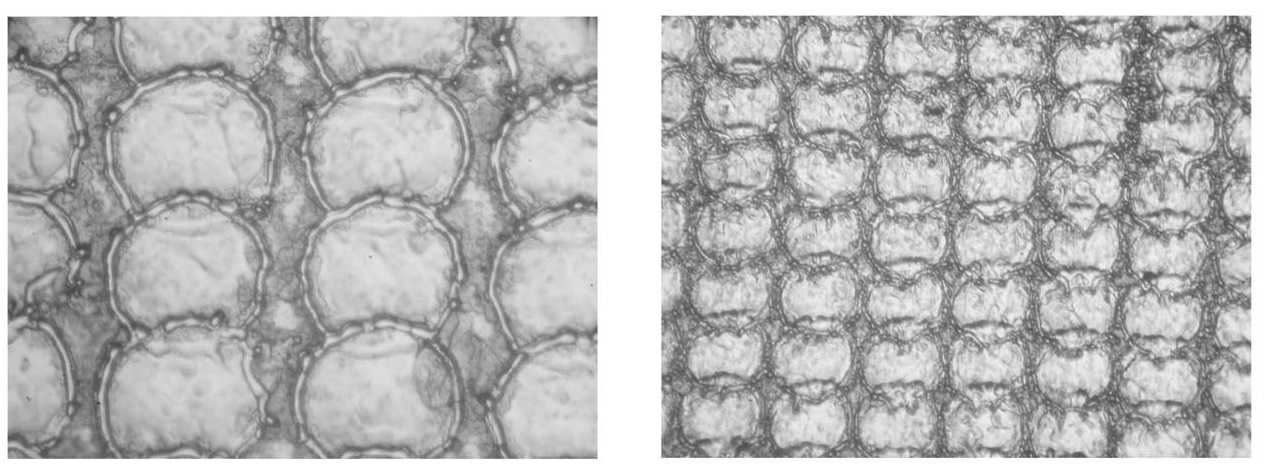

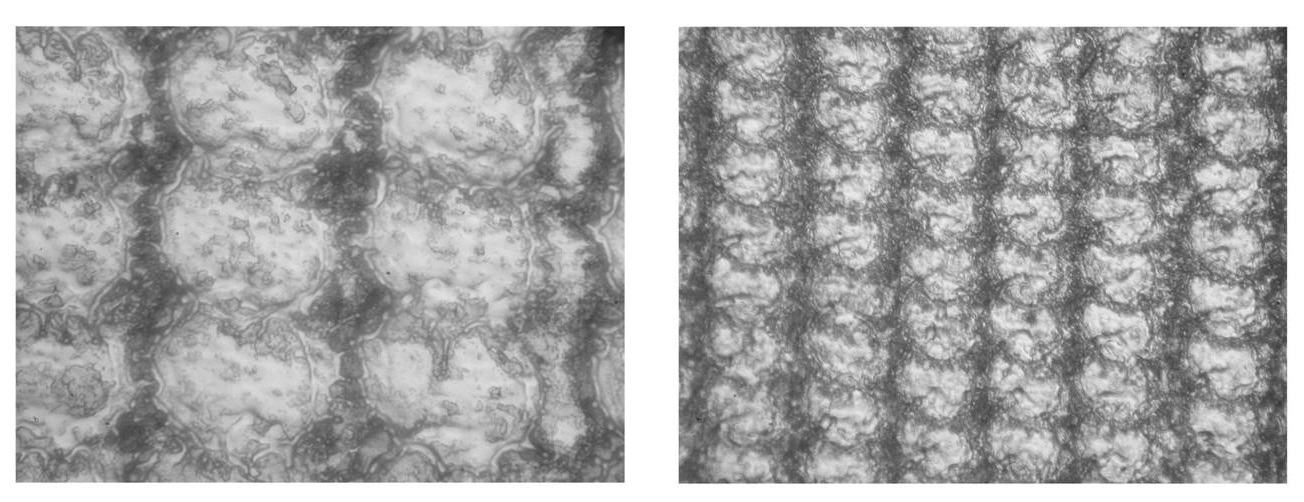

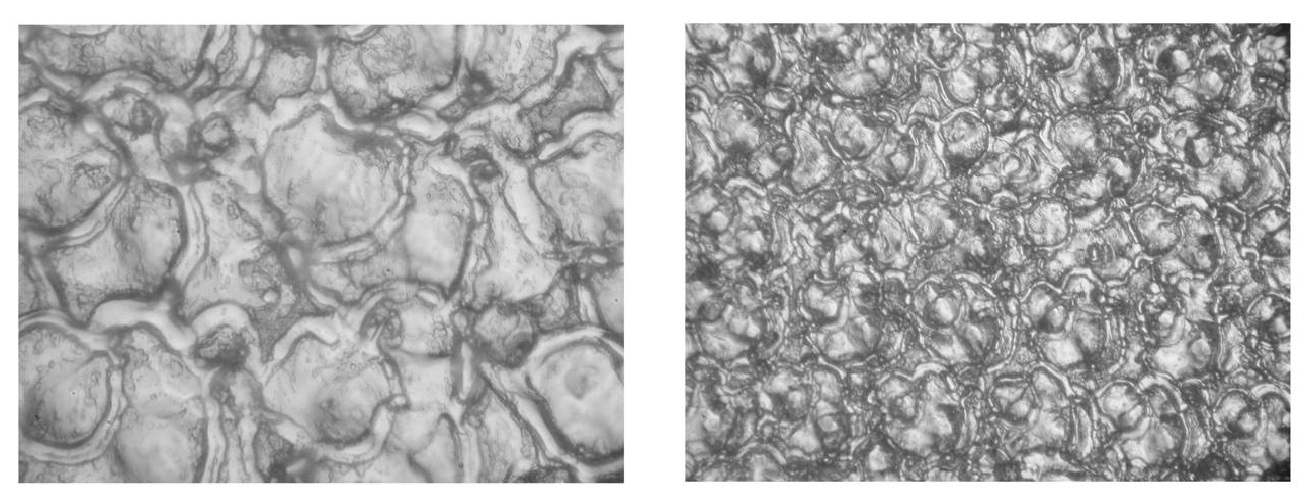

Рис 8. Структуры поверхности нержавеющей стали при обработке различными системами.

Рис. 8а Образец выполнен на лазерном станке МиниМаркер М10 на базе иттербиевого волоконного лазера (производитель «Лазерный Центр», Санкт-Петербург)

Рис 8б. Образец выполнен на лазерном станке ДиоМаркер Д10 на базе Nd:YAG лазера с диодной накачкой (производитель «Лазерный Центр», Санкт-Петербург)

Рис 8в. Образец выполнен на лазерном станке БетаМаркер 2010 на базе традиционного Nd:YAG лазера с ламповой накачкой (производитель «Лазерный Центр», Санкт-Петербург)

На рис.8 в сравнении показано увеличенное состояние поверхности металла (нержавеющей стали) при маркировке тремя вышеперечисленными системами при нормированных условиях обработки, в качестве которых принимались одинаковое перекрытие пучков при максимально сходном визуальном результате воздействия на металл. Как видно из приведенного рисунка, полученные структуры имеют существенные отличия.

Волоконный лазер (система «МиниМаркер М10»), обладая наиболее стабильными пространственно-временными характеристиками излучения, обеспечивает формирование четкой, ярко выраженной симметрично последовательной структуры.

Лазеры с традиционной ламповой накачкой (система «БетаМаркер -2010») практически не позволяют сформировать периодической структуры на металле, что связано с изменением пространственного распределения энергии лазерного излучения от импульса к импульсу. Нестабильность этого параметра для лазеров с накачкой дуговыми лампами, даже при высокой энергетической стабильности импульсов излучения, может легко достигать 100% и более.

Лазеры с диодной накачкой (система «ДиоМаркер Д10»), занимают промежуточное положение, хотя в этом случае, некоторое нарушение периодичности структуры связано, по-видимому, с очень высокой пиковой мощностью излучения и нестабильностью вызываемой гидродинамическими процессами плавления и выноса продуктов разрушения из зоны взаимодействия при формировании «точки» на металле. Приведенное на рис 8. сравнение наглядно демонстрирует «неочевидные» технологические различия современных лазеров для маркировки металлов и дает возможность оценить дополнительные возможности каждой из систем. Условно принимая за точку отсчета технологические возможности лазера с ламповой накачкой, можно ожидать, что лазеры с диодной накачкой (особенно волоконные) за счет лучших пространственно временных характеристик излучения обеспечат существенный выигрыш при нанесении изображений высокого разрешения.

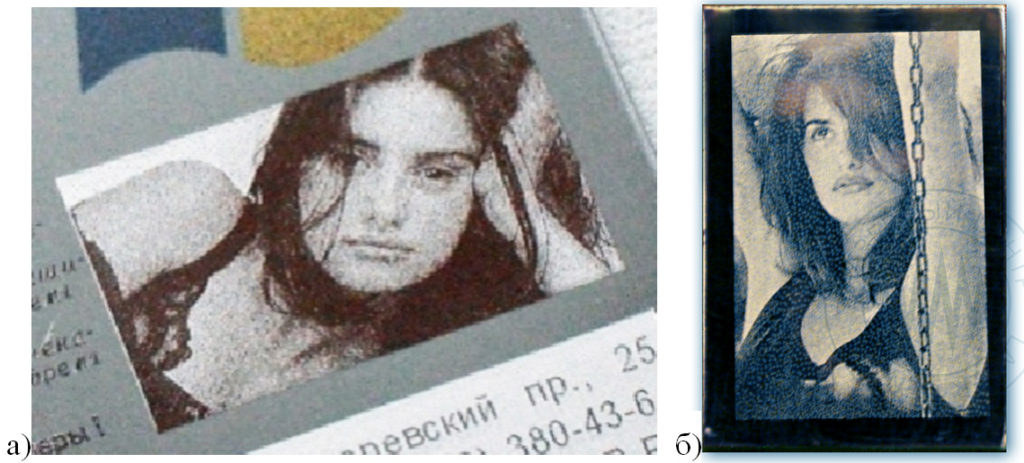

Изображения высокого разрешения, действительно, получаются при использовании систем типа «МиниМаркер М10» (волоконный лазер) и «ДиоМаркер Д10» (Nd:YAG лазер с диодной накачкой), см. рис.9. При этом, качество растровых картинок, выполненных на металле у систем с волоконным лазером несколько выше, как и следовало ожидать из анализа рис.8.

Рис.9. Изображения высокого разрешения, выполненные на 1) нержавеющей стали и 2) АВС пластике.

а) лазерная система «МиниМаркер М10» (волоконный лазер) (производитель «Лазерный Центр», Санкт-Петербург).

б) лазерная система «ДиоМаркер Д10» ( Nd: YAG лазер с диодной накачкой). (производитель «Лазерный Центр», Санкт-Петербург).

В тоже время необходимо отметить, что использование лазерных излучателей с диодной накачкой для маркировки мелкоразмерных векторных изображений на металле предпочтительнее по сравнению с волоконным излучателем. Это легко объясняется тем, что при выполнении векторных изображений всегда существуют точки смены направления движения, в которых система развертки работает по принципу «торможение-остановка-разгон». При этом в местах смены направления движения, количество вводимого тепла существенно больше для волоконных лазеров, чем для лазеров с диодной накачкой, из-за разницы диапазона частот. У волоконных лазеров минимальная частота существенно выше, чем у лазеров с диодной накачкой и соответственно при работе системы развертки в режиме «торможение-остановка-разгон» в этих местах возникает больший перегрев материала. Это приводит к нарушению геометрии при маркировке мелкоразмерного векторного изображения, особенно когда необходимо получить глубокую маркировку (гравировку). Реализовать глубокое мелкоразмерное изображение, используя лазер с диодной накачкой проще, так как такой излучатель позволяет использовать более низкие частоты. Для решения аналогичной задачи при использовании волоконного лазера обычно в местах смены направления движения включают функцию понижения и повышения мощности в соответствии с замедлением скорости, но это несколько усложняет технологию и оборудование. При относительно больших размерах изображений существенного различия между системами нет. Однако скорость выполнения (производительность) у волоконного лазера выше за счет более высоких частот.

При нанесении изображений высокого разрешения на пластик (см. рис.9.2) существенных различий между системой с волоконным лазером и системой с Nd:YAG лазером с диодной накачкой нет. Качество маркировки и в том и в другом случае очень высокое.

Эффект цветной маркировки некоторых металлов и сплавов устойчиво наблюдается и воспроизводится стандартными режимами только у систем с волоконными лазерами [6]. Высокая стабильность пространственно-временных характеристик излучения волоконных лазеров дает возможность очень точно вводить энергию в металл и формировать четкие структуры на поверхности металла с очень узким разбросом геометрических параметров. На рис 10. приведены пространственная картина и спектр распределения, обработанной лазерной системой «МиниМаркер М10» поверхности нержавеющей стали. Фотографии и оценки получены на специализированном микроскопе “Zygo”. Следует отметить, что ширина спектра распределения и стабильность сформированной периодической структуры практически одинакова во взаимно перпендикулярных направлениях. Именно высокое качество и стабильность пространственно временных характеристик излучения позволяет получить устойчивый эффект цветной маркировки, рис.11. Поскольку цветная маркировка суть образование оксидных пленок соответствующего состава на поверхности материала, то такой эффект наблюдается только на тех металлах и сплавах, которые способны образовывать окислы различного состава и цвета. Это могут быть, например, железо и его сплавы (стали), титан и его сплавы, цирконий и др. Как показано в таблице 2. параметром, характеризующим образование оксидной пленки той или иной структуры и цвета, может являться интеграл температуры поверхности мишени по времени.

Таблица 2. Значение интегральной температуры поверхности металла (нержавеющая сталь).

| Цвет поверхности мишени, воспринимаемый невооруженным глазом | P, Вт | V, мм/с | F, кГц | Ф, К∙с |

| Красный | 6,5 | 50 | 85 | 1,12 |

| 6,5 | 45 | 100 | 1,30 | |

| 4,0 | 30 | 100 | 1,25 | |

| 3,0 | 17 | 53 | 1,29 | |

| Голубой | 6,5 | 90 | 75 | 0,51 |

| 5,4 | 60 | 35 | 0,56 | |

| 4,0 | 50 | 40 | 0,49 | |

| 2,8 | 60 | 65 | 0,57 | |

| Желтый | 5,4 | 35 | 55 | 1,09 |

| 4,1 | 40 | 50 | 1,06 | |

| 3,0 | 35 | 65 | 1,04 |

Как видно из таблицы 2. каждому цвету соответствует свое значение интегральной температуры. При широком изменении параметров режима (мощности, скорости, частоты) значение интегральной температуры для каждого цвета сохраняется в очень узком диапазоне, так для красного цвета 1.12-1.30, для голубого 0.51-0.57, для желтого 1,04-1,09. Это очень напоминает закон Бунзена-Росно (второй закон фотохимии), который формулируется как закон взаимозаместимости: количество продукта фотохимической реакции определяется общим количеством энергии излучения, падающего на фотохимическую систему, т.е. произведением мощности (интенсивности) излучения на время действия (выдержку), вне зависимости от соотношения интенсивности и времени. Этот закон подчеркивает взаимное влияние на фотохимический эффект интенсивности света (освещенности, поверхностной плотности потока излучения) и времени действия света через обобщенный параметр (экспозицию, количество освещения). При этом фотохимический эффект не изменяется для различных значений обобщенного параметра.

Отметим, что цветная маркировка может наблюдаться и при использовании лазеров с диодной накачкой и даже у лазеров с ламповой накачкой. Однако эффект очень неустойчивый и «плавающий», обычно и вовсе не воспроизводимый. Условие постоянства интегральной температуры является, по-видимому, необходимым, но для получения эффекта цветной маркировки, очевидно, требуются еще какие-то условия, связанные с высокими пространственно временными характеристиками излучения и их стабильностью. Именно эти основные отличительные признаки излучения волоконных лазеров определяют возможность получения цветной маркировки.

Конечно эффект цветной маркировки и его использование требуют дальнейших исследований и изучения, тем не менее можно твердо говорить о новой технологии лазерной маркировки с возможностью получения цветных изображений, рис.11.

Рис 11. Примеры цветных изображений лазерной маркировки, полученных на системе «МиниМаркер М10» с волоконным лазером. Полированная нержавеющая сталь. Образцы компании «Лазерный Центр» (Санкт-Петербург)

Заключение.

Лазерная маркировка перспективный и динамично развивающийся технологический процесс. Прогресс в электронике и программных продуктах существенно повышает конкурентоспособность лазерного метода маркировки по сравнению с традиционными методами вследствие дополнительных графических и технологических возможностей. Появление новых типов мощных лазеров, позволяет создавать компактное оборудование, удобное для пользователя. На сегодняшний день можно утверждать, что в России полностью сформировался рынок потребителей и производителей (поставщиков) лазерного оборудования для маркировки.

Литература

- Emmelmann C. Introduction to Industrial Laser Materials Processing. Rofin-Sinar. Hamburg. 1998, p. 180.

- Дьюли У. Лазерная технология и анализ материалов: Пер. с англ. , 504 с.

- Голубев В.С., Лебедев Ф.В. Инженерные основы создания технологических лазеров. (М.: Высшая школа, 1988, § 2.5).

- Горный С.Г., Юдин К.В. «Индустрия», №1(43)/2006 г., стр. 20-21.

- Горный С.Г., Емельченков И.Р. Лазерная маркировка. В сб.: «Лазерная технология и ее применение в металлообработке» Л., ЛДНТП, 1990 г., стр. 42-47.

- Патент РФ. № 2287414.