Технологические аспекты формирования функциональных элементов на поверхностях узлов гироприборов с помощью лазерной маркировки

Научная библиотека 03.03.2017 Комментарии к записи Технологические аспекты формирования функциональных элементов на поверхностях узлов гироприборов с помощью лазерной маркировки отключеныМ.А. Туманова, О.С. Юльметова, А.М. Фомичев // Материалы XVI Конференция молодых ученых «Навигация и управление движением», 11-14 марта 2014 г., Санкт-Петербург, Россия, УДК 629.7.036:621.373

В работе рассматриваются технологические аспекты создания функциональных элементов на поверхности сферического ротора бескарданного варианта электростатического гироскопа, в качестве которых выступают тонкопленочное покрытие износостойкого нитрида титана и светоконтрастный рисунок, нанесенный на поверхность покрытия методом лазерного маркирования.

Введение

В технологии изготовления узлов гироприборов важной является операция формирования на прецизионных поверхностях различного рода функциональных элементов. Объектом исследований выступает шаровой ротор электростатического гироскопа. В качестве функциональных элементов для ротора рассматривается тонкопленочное покрытие, обеспечивающее износостойкость гироузла, и контрастный рисунок, определяющий работоспособность оптоэлектронной системы съема информации в гироскопе.

Целью работы было проектирование технологии с созданием специальных средств технологического оснащения, позволяющей комплексно решить проблемы формирования на поверхности ротора равномерного слоя нитрида титана методом катодно-ионной бомбардировки и последующего нанесения контрастного рисунка методом лазерного маркирования.

Разработка технологии напыления покрытия

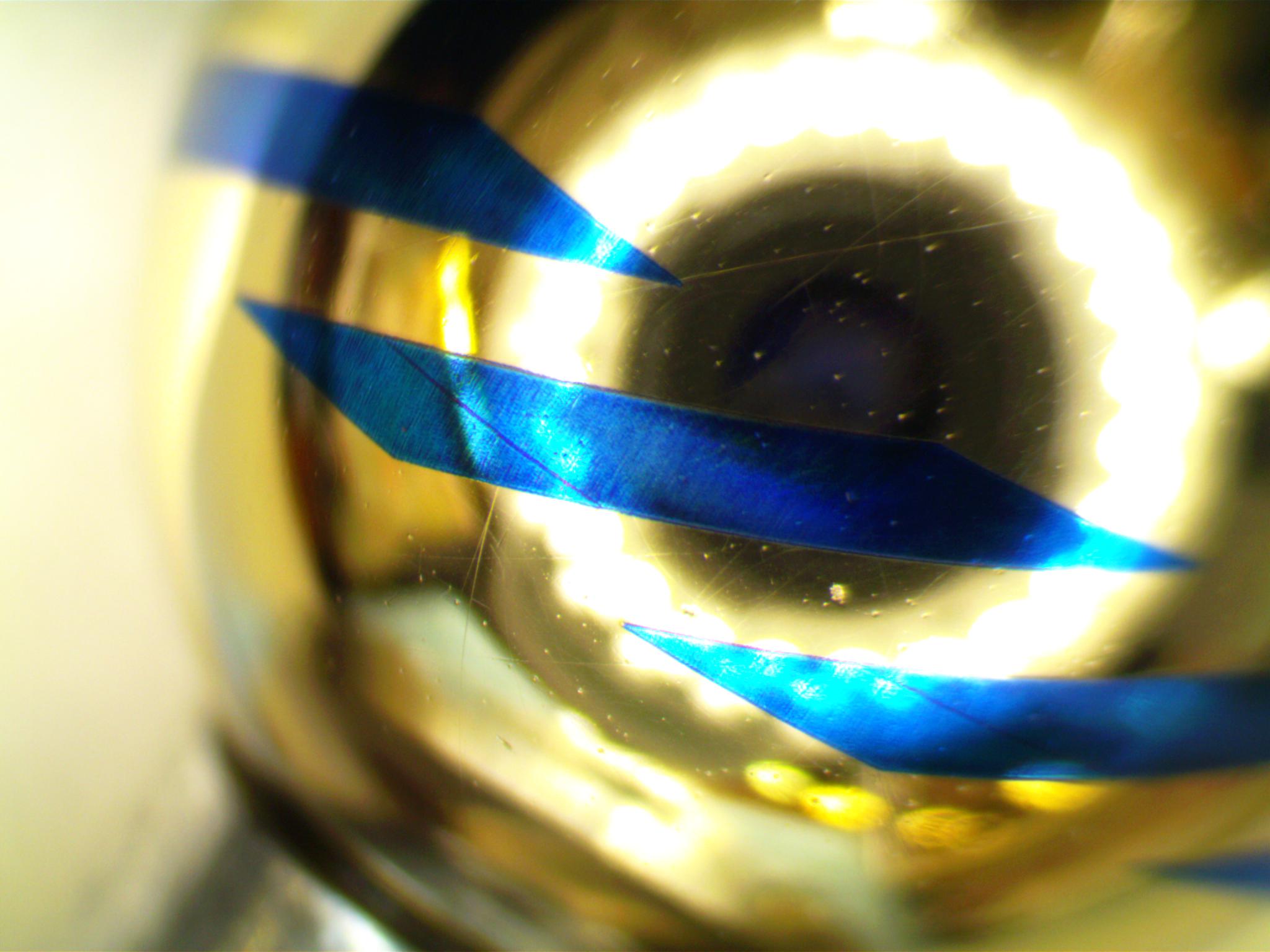

В рамках исследований напыление покрытия нитрида титана на роторы было предложено осуществлять методом катодно-ионной бомбардировки на установке «Булат-6» с применением специализированной оснастки, представленной на рис. 1.

Рис. 1. Оснастка для напыления покрытия на сферические роторы

Разработанное техническое устройство для напыления покрытия на ротор состоит, как видно из рис.1, из наружной скобы и внутренней кольцевой рамы. Толщина скобы и рамы выбиралась так, чтобы минимизировать теневой эффект при напылении. Оснастка проектировалась исходя из того, чтобы ротор находился в центре кольцевых рамок на оси потока напыляемого материала, что делает процесс напыления максимально эффективным. Особое внимание следует обратить на тот факт, что игольчатые упоры, на которых осуществляется крепление ротора, выполнены съемными и крепятся на винтах. Это связано с тем, что диаметр точки контакта ротора с иглой не должен превышать 100 мкм, а тонкие иглы очень хрупкие. Использование съемных игл делает оснастку ремонтопригодной

В таблице 1 представлены экспериментальны

В результате проведения экспериментов было выявлено, что только режим №1 позволяет осуществлять напыление равномерного покрытия нитрида титана толщиной порядка 0,6 мкм, обеспечивая сохранность геометрии и формы ротора.

Разработка технологии лазерного маркирования

функционального рисунка

В качестве метода формирования светоконтрастног

Маркирование роторов осуществлялось на установке «Минимаркер 2- М20» с использованием вращателя ПВ60М и специализированн

Оптимальный режим маркирования рисунка на поверхности покрытия нитрида титана

Основными требованиями, предъявляемыми к оптическому рисунку, являются контрастность, определяемая нормированной разностью коэффициентов отражения базовой поверхности покрытия нитрида титана и маркированного рисунка, которая не должна превышать 0,5, и сохранность шероховатости и формы ротора после нанесения рисунка. Еще одним важным требованием выступает неравномерность, которая определяется полуразностью максимальной и минимальной контрастностей рисунка, и не должна превышать 15%. Эксперименты показали, что предложенная технология нанесения рисунка позволяет получить неравномерность не более 5%. Достоинствами предложенного комплексного применения плазменной (напыление) и лучевой (маркирование) технологий является гибкость и возвратный характер. Гибкость технологии обусловлена легкостью и быстротой перестройки технологии, например, в случае изменения формы нанесенного рисунка. Так, например, математическое моделирование показало, что увеличение крутизны (угла наклона) полос в 2 раза позволяет увеличить соотношение сигнал-шум в 1,4 раза в системе съема информации. Возвратный характер определяется возможностью стравливания покрытия с рисунком и его повторного нанесения. Это возможно благодаря тому, что глубина маркированного слоя не превышает толщину покрытия.

Заключение

1. Рассмотрены конструктивные особенности устройства напыления покрытия на сферические детали методом катодно-ионной бомбардировки на установке Булат-6.

2. Представлены оптимальные параметры процесса напыления покрытия, обеспечивающие требуемую геометрию ротора, нормируемую сотыми долями микрометра.

3. Описана технология лазерного маркирования рисунка на установке «Минимаркер 2- М20» с использованием вращателя ПВ60М.

4. Обоснованы преимущества комплексного применения плазменной (напыление) и лучевой (маркирование) технологий, обеспечивающих гибкость и возвратный характер финишных операций в технологическом цикле изготовления роторов.

5. Перспективы дальнейших исследований связаны с проведением термодинамическо

Используемое в ходе работы оборудование: напылительная установка Булат-6, система прецизионной лазерной маркировки СПЛМ «МиниМаркер 2- М20»

<

p class=»p21″ style=»padding-left: 30px;»>Полное содержание статьи: http://www.elektropribor.spb.ru/cnf/kmu2014/text/95.doc