Чем лазеры для 3D-печати отличаются от лазеров для резки

3d-печать, ИноСМИ, Промышленные лазеры 30.04.2019 Комментарии к записи Чем лазеры для 3D-печати отличаются от лазеров для резки отключеныЭксперты из TRUMPF, Amada, EOS North America и 3D Systems обсуждают различия и сходства лазеров для аддитивного и субтрактивного производства

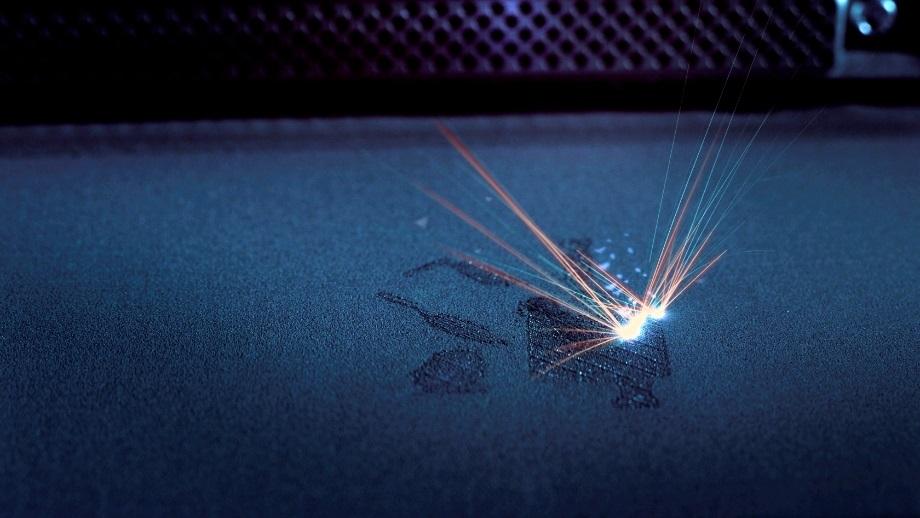

EOS использует лазеры для плавления полимерных порошков (SLS) и металлов (DMLS).

За последние четыре десятилетия лазерные резаки стали обязательным инструментом для подавляющего большинства производителей листового металла.

Начиная с лазеров на CO2 и заканчивая новыми их более способными твердотельными кузенами, то, что началось как лабораторный эксперимент эпохи 1960-х годов, теперь является предпочтительным методом быстрой и точной резки практически любого металла толщиной менее 1 дюйма.

Вскоре после этого повсюду в производственных цехах стали появляться лазеры, однако было найдено другое применение для коллимированного света, который, казалось бы, должен был играть не менее важную роль в производстве.

В 1987 году соучредитель 3D Systems Чак Халл продал первый SLA-1, машину, которая использует ультрафиолетовый лазер для отверждения тонких слоев фотореактивной смолы. Родилось аддитивное производство (AM), более известное как 3D-печать.

С тех пор 3D-печать превратилась из процесса прототипирования только из фотополимера в жизнеспособный метод производства деталей для конечного использования. Имея множество доступных материалов, в том числе пластмассы инженерного качества, суперсплавы, такие как титан и сплав INCONEL®, мартенситные стали, инструментальные стали и нержавеющие стали, осталось совсем немного того, что 3D-принтеры не смогли бы изготавливать. И хотя лазерный свет — не единственная технология, используемая для отверждения, спекания, плавления или иного соединения этих различных материалов, он определенно является лидером в системах AM.

Да здравствует Разница?

Так чем же отличается лазер, способный перемещаться по стали толщиной 0.1 дюйма со скоростью несколько сотен дюймов в минуту, от лазера, используемого для печати по требованию инструментов штамп-прессов, сборочных приспособлений и конечных эффекторов робота?

«Для 3D-печати на основе металлов в промышленности в основном используются волоконные лазеры с длиной волны 1070 нм, находящиеся в инфракрасном диапазоне, в то время как твердотельный волоконный или дисковый лазер с непрерывной волной с длиной волны в диапазоне от 1030 до 1080 нм обычно используется для резки », — объяснил Дэйв Лок, специалист по продажам для аддитивного производства в TRUMPF Inc., Фармингтон, Коннектикут.

Очевидно, что длины волн похожи, но это не относится к мощности. Лазеры, установленные в принтерах TRUMPF для металлической порошковой наплавки (powder-bed-fusion, PBF), имеют максимальную мощность 500 Вт. Те, которые используются в линейке лазеров компании для резки, наоборот, генерируют до 6 киловатт, что в 12 раз превышает выходную мощность лазера для принтера. Если бы лазер такого типа был помещен в 3D-принтер, это позволило бы прожечь дыру в нижней части машины.

Тем не менее, важно признать, что мощность лазера является лишь одним рабочим параметром среди многих, независимо от того, сплавляется ли металл вместе или разрезается. Помимо мощности, производители также стремятся предложить универсальность.

Они идут на большие длины, например, чтобы сделать свою продукцию «перестраиваемой» (регулируемой для приспособления к размеру материалов) в зависимости от сплава и толщины разрезаемого материала. Настраиваемые бренды TRUMPF BrightLine и CoolLine, как и Buena Park, калифорнийский конкурент компании Ensis, используют технологию Ensis.

Волоконные лазеры, подобные показанному на Amada, теперь могут эффективно резать более толстые материалы, когда-то предназначенные для CO2-лазеров.

«Колоколообразное гауссовское распределение, характерное для волоконных лазеров, обеспечивает очень высокую плотность мощности в сфокусированном пятне и дает им возможность разрезать более тонкие материалы», — объяснил Дастин Дил, менеджер по лазерному отделу Amada America. «Однако этот небольшой размер пятна становится менее эффективным, когда вы получаете материалы размером 1/2 дюйма и выше, и именно поэтому лазеры CO2 уже давно отличаются лучшей скоростью и более высоким качеством кромки в более толстых материалах.

«Но поскольку технология развивалась, Amada (и другие) нашла способы отрегулировать диаметр и форму распределения лазерного луча, чтобы создать более крупное пятно — более похожее на цилиндр. Именно поэтому, помимо прочего, Amada полностью перешла на оптоволокно для своей стандартной линейки станков для лазерной резки », — сказал Диль.

Свет сквозь снег

Значит ли это, что CO2-лазеры направляются в учебники истории? Едва.

«Полимеры в значительной степени прозрачны для более коротких длин волн волоконного лазера, поэтому использование одного из них в приложении для 3D-печати немного похоже на освещение фонарика сквозь снег», — говорит Дэмиен Грей, главный инженер по лазерной оптике в EOS North America Inc., Пфлугервилль, Техас. «Свет проходит насквозь. С другой стороны, свет от СО2-лазера сильно поглощается большинством полимеров ».

Это хорошая новость для селективного лазерного спекания (SLS) — металлического печатного PBF-альтер эго. Но есть предостережение: лазеры на CO2 предлагают более низкое разрешение печати и не могут делать такие же мелкие детали, как волоконные лазеры.

Дэвид Каллен, директор по разработке приложений в 3D Systems Inc., Rock Hill, S.C., объяснил, что CO2-лазер, применяемый в принтерах SLS его компании, имеет длину волны около 10 600 нм, что в 10 раз больше, чем у обычного волоконного лазера. И с увеличением длины волны увеличивается и размер пятна.

«Сегодня это 475 микрон, или около полумиллиметра — разрешение печати — значительно больше, чем у машин с металлическим порошковым слоем», — сказал он. «Плюс в том, что скорость печати SLS — одна из самых высоких в отрасли».

Две точки бьют одну

Как производители оборудования для лазерной резки, производители 3D-принтеров используют передовую оптику и электронику для оперативного изменения параметров лазера — по крайней мере, в некоторых случаях.

Поддон деталей печатается в 3D на SLA от 3D Systems, изобретателя системы стереолитографии.

У только что рассмотренной машины SLS был фиксированный размер луча, но Каллен сказал, что стереолитография (SLA) — технология, на которой была основана его компания — теперь предлагает два размера пятна.

«Изменяя ориентацию кристалла в лазере Nd: YAG, мы можем создать большое пятно для быстрого сканирования больших областей внутри детали, а затем динамически переключиться на маленькое пятно для мелких деталей и для отслеживания контура», — сказал он. «В результате улучшается качество деталей и повышается скорость выращивания».

Анкит Сахаран (Ankit Saharan), менеджер по разработке приложений и исследованиям и разработкам в EOS, согласился с важностью контроля размера пятна, но добавил, что в истории аддитивного лазера есть гораздо больше, чем размер пятна и длина волны или тип лазера, используемого для производства.

«Маленький размер пятна лучше, чем больший, потому что чем меньше размер пятна, тем меньше ванна расплава, что означает меньшее напряжение в заготовке», — сказал Сахар. «Мы начинаем с 45 мкм на небольших платформах и до 100 мкм на больших платформах».

Однако меньшие размеры пятна также означают более низкие скорости осаждения материала, поэтому необходимо поддерживать баланс между стабильностью процесса и стоимостью. Также существует множество других факторов, таких как толщина слоя, размер зерна порошка, механизмы подачи и нанесения порошка, отражательная способность сырья и различные параметры машины.

Сахар сказал: «Это очень сложный сценарий, и высококачественный лазер — хотя и важный — но является лишь частью того, что необходимо для создания стабильного [аддитивного] процесса».