Краткая история эволюции промышленных лазеров: от маркировки до 3D и цветных фото

Промышленные лазеры 25.01.2023 Комментарии к записи Краткая история эволюции промышленных лазеров: от маркировки до 3D и цветных фото отключеныЗа последние примерно 25 лет промышленные лазеры прошли путь от маркировки пластика до создания трехмерных деталей и цветных отпечатков на металле. А началась вся история в 90-х с создания нашим соотечественником первых волоконных лазеров, которые превосходно управлялись с металлами.

Компания называется «Лазерный центр». На ее территории открыта одна из наших Точек кипения Hi-Tech, где проходят мероприятия, а также практика для студентов нескольких питерских вузов.

На фото несколько счастливчиков, которые за время лабораторки нарисуют лазером что-то лично для себя

В Точке есть небольшой музей с лазерными установками, которые отражают определенные этапы эволюции в индустрии. Мой экскурсовод и рассказчик — Иван Фоменко @IvanLaser, инженер по призванию и образованию. Он, кстати, периодически постит на Хабре технические заметки про работу лазерной техники.

В музее нашелся самый первый станок, собранный на базе волоконного лазера, — «МиниМаркер 1».

Это не просто первая модель, а именно первый экземпляр, который был продан заказчику. Компания выкупила его во время очередного обновления оборудования. Станку 18 лет, и он до сих пор работает.

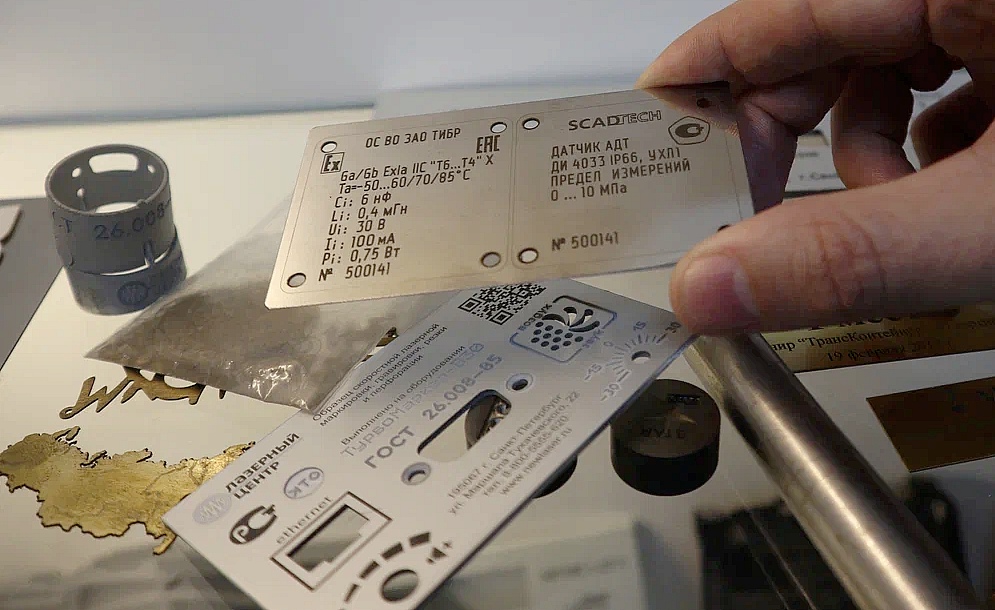

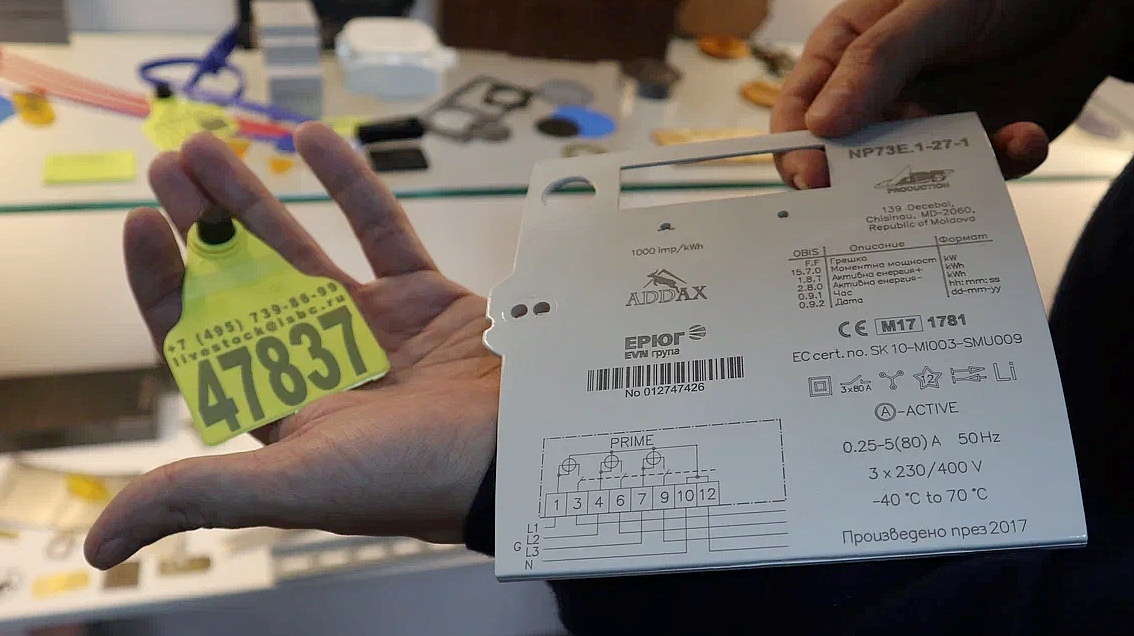

Вот пример того, что можно было сделать с его помощью в 2004 году.

Далее специалисты научились обрабатывать неметаллы.

Сейчас почти все электроприборы маркируют лазером, поскольку стоимость нанесения практически нулевая, а продолжительность процесса — пара секунд. Нет расходников и трафарета, поэтому можно нанести любую информацию, формируемую чуть ли не в момент нанесения.

Создание цветных изображений на металле и другие «фокусы»

Градиентные изображения с помощью лазерных станков можно было создавать еще в начале нулевых.

Принцип прост: при контакте лазерного излучения с поверхностью металла на ней образуется оксид. Именно он дает окраску. Меняя мощность излучения, можно получить разные оттенки, но в случае с металлами этот процесс очень сложно контролировать. От максимума до минимума получить, например, 255 полутонов не удастся. Вдобавок при переходе к другому сплаву настройку придется выполнять заново. Поэтому проще играть не с мощностью излучения, а, как в типографиях, управлять плотностью «заливки».

Со временем, погрузившись в лазерную физику, специалисты научились наносить и условно цветные изображения.

В зависимости от температуры на поверхности металла образуется оксид разной толщины. Свет частично проходит через эту пленку, отражается от границы с металлом и интерферирует с волной, отраженной от поверхности оксида (от его границы с воздухом). В результате под разными углами можно увидеть разные цвета. Механизм аналогичен так называемым цветам побежалости, которые появляются на поверхности металла после сильного теплового воздействия.

Корректируя мощность излучения, можно управлять толщиной пленки и таким образом получать цветное изображение, которое будет видно под определенными углами.

Эффект сильно зависит от режима работы и типа сплава. Золото, сколько его ни нагревай, не позволит получить зеленый и красный цвет. Яркие цвета дает титан. А на стали цветные изображения будут тем ярче, чем она более легирована.

Для каждого материала можно построить свою теоретическую модель расчета мощности для создания оттенков, но зачастую проще «распечатать» весь диапазон на небольшом образце и отталкиваться от него.

Следующий шаг — создание рельефных или трехмерных изображений. Предметы ниже созданы с помощью лазерной эрозионной обработки, которая постепенно, слой за слоем, удаляет материал (минимальная толщина снятия — 0,5 мкм).

Вот ускоренное видео данного процесса:

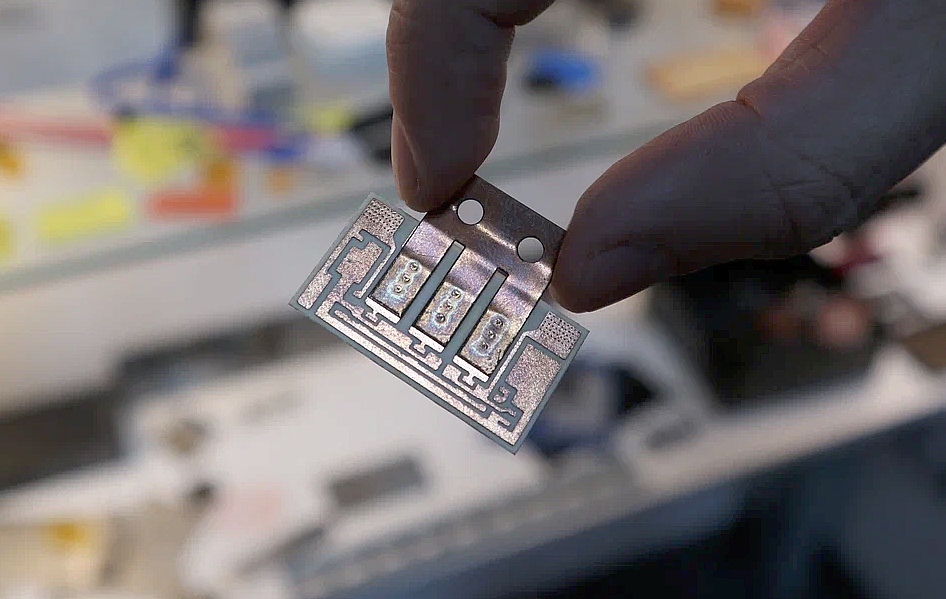

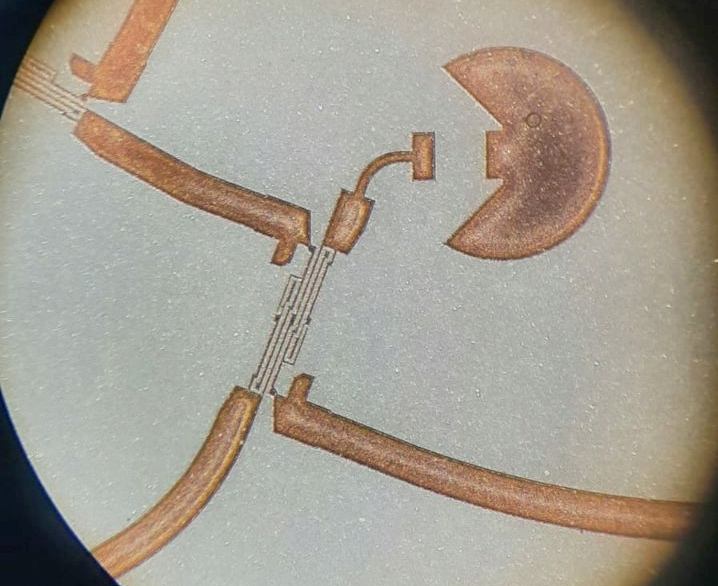

И разумеется, лазером можно деметаллизировать поверхность, получая рисунок проводников на печатной плате.

«Что же будет с Родиной и с нами?»

В плане технологий — это работа над станками с разрешением менее одного микрона. Нынешняя техника уже вплотную к нему приблизилась. Все это сильно пригодилось бы в микроэлектронике, но, как утверждает Иван Фоменко, спроса пока нет.

Из хороших новостей — завод во Фрязине сохранил свою независимость, то есть у нас есть передовые волоконные лазеры. Профильные вузы все эти годы тоже не стояли на месте, и есть понимание, как с помощью лазера решать самые разные технические задачи. В свою очередь, эти задачи появляются у промышленности. У того же «Лазерного центра» заказчики в 17 странах. Вдобавок в последнее время конкуренция на внутреннем рынке заметно снизилась, что помогает пускать больше денег на НИОКР и эффективно теснить тех же китайцев.

Полное содержание статьи на https://habr.com/ru/company/leader-id/blog/711200/