Оптический метод и средства контроля деформаций и линейных размеров в машиностроении

Научная библиотека 25.11.2016 Комментариев к записи Оптический метод и средства контроля деформаций и линейных размеров в машиностроении нетМахов В // автореферат, Национальный минерально-сырьевой университет «Горный»].- Санкт-Петербург, 2015.- 381 с.

ВВЕДЕНИЕ

Актуальность темы исследования. Проблема обеспечения надежности и производи-

тельности измерений в машиностроении, с учетом возрастающих в последнее время эксплуатационных требований и экономической эффективности в условиях рыночной конкуренции производителей становится все более актуальной.

Актуальной задачей дальнейшего совершенствования оптических методов является применение оптико-электронных измерительных систем, разработка новых алгоритмов выделения доминантной информационной составляющей из получаемых сигналов с подавлением мешающих параметров. Для обеспечения требуемой достоверности результатов измерений необходимо произвести теоретический анализ измерительных моделей и алгоритмов, рассчитать их оптимальные характеристики, разработать алгоритмы обработки сигналов и методики применения в измерительной системе, решить вопросы метрологического обеспечения преобразователей и приборов, эталонных мер линейных размеров и изделий, их сертификации.

При производстве изделий все большее распространение находят встраиваемые технологические методы контроля (например, производство конструкционных покрытий, волоконных и капиллярных изделий), требующие высокоэффективного дистанционного контроля, в том числе в условиях воздействия мешающих факторов.

В настоящее время для измерения линейных размеров широко используются контактные и бесконтактные методы. Оптические методы широко используются для измерения не только параметров формы изделий, но также для контроля параметров движения, деформаций. Альтернативно для контроля толщины покрытий используются методы магнитного, вихретокового и радиационного видов неразрушающего контроля (НК).

…

1.1.3 ИНФОРМАЦИОННЫЕ ПОЛЯ НА ПОВЕРХНОСТИ МЕТАЛЛА

Появление на рынке контрафактной продукции машиностроения и приборостроения вызвало необходимость разработки технологий и средств, обеспечивающих однозначную идентификацию оригинальной продукции [16]. Проблема учета в производстве и контроле при движении деталей и изделий в настоящее время становится как никогда актуальной. Одним из способов решения проблемы является применение кодирования необходимой информации и нанесения ее непосредственно на поверхность детали или изделия [17]. Автоматизированный учет изделий особенно актуален для ответственных производств металлургической, машиностроительной, энергетической, автотракторной и других отраслях промышленности.

В настоящее время широкое применение для автоматизированного учета изделий получило штриховое кодирование непосредственно на материал изделия.

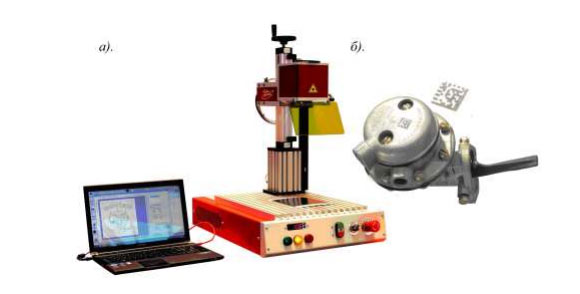

Рис 1.6 – Лазерная маркировка: а) МиниМаркер М20; б) Изделие (бензонасос)

В научном центре «МетаЦвет» при Северо-Западном государственном заочном техническом университете разработана технология получения нано структурированных поверхностных слоев металлических изделий и формирования цветного изображения путем образования специализированных структур с заданными колориметрическими характеристиками при лазерном облучении металлической поверхности (рисунок 1.6)

Разработанная технология позволяет наносить идентификационную информацию в виде контрастного изображения штрих-кода без специальной механической обработки поверхности детали в соответствии со стандартными цветовыми сочетаниями, считываемыми промышленными сканерами.

Разрабатываются методы кодирования информационных полей с высокой плотностью записи, позволяющих записывать большие объемы информации на малой площади. Кодирование дозволяет применять этот метод для идентификации деталей и узлов машин, работающих в экстремальных условиях (повышенной радиации, высоких температурах, агрессивных средах и т.п.).

Создание информационных полей высокой плотности ставит проблему надежного их считывания и декодирования. Известные сканеры штрих- кодов не способны производить считывание информации.

…

5.9 РЕГИСТРАЦИЯ СТРУКТУР С ПОВЕРХНОСТИ МЕТАЛЛА

Считывания информационных полей с большим объемом информации прежде всего необходимо решить вопрос использования сенсоров и оптики высокого разрешения, кроме того требуется разработка специальной оптической схемы, например, работающей по принципу угловой фильтрации отраженных пучков лучей [304].

С учетом возможных вариантов структуры лазерных отпечатков, в процессе считывания и декодирования, необходимо иметь возможность гибкого использования алгоритмов обработки и анализа изображения [162], в т.ч. в условиях дефектов поверхности металла, механической нестабильности считывателя и объекта контроля [222]. Анализ показал, что существующие методы технического зрения регистрации и декодирования изображения для структуры лазерных отпечатков не эффективны. Ввиду отсутствия в настоящее время требуемых оптических регистраторов, в рамках современных средств технического зрения, данная задача не имеет решения.

Эксперимент по определению оптимальных размеров лазерных отпечатков проводился на лазерном комплексе МиниМаркер 2-М20 (иттербиевый импульсный волоконный лазер, длина волны 1,064 мкм), имеющего 2-х осевой сканатор на базе приводов VM2500+ (скорость перемещения луча до 8,7 м/с).

Расстояние между отпечатками устанавливалось в диапазоне от 30 до 100 мкм. В ходе экспериментальных исследований было установлено, что оптимальным диаметром отпечатка (рисунок 5.43 а) является 100 мкм (рисунок 5.43 б) [307, 308]. При диаметрах отпечатков 70…80 мкм (рисунки 5.43 г и 5.43 д), они накладываются друг на друга, при диаметре 90 мкм (рисунок 5.43 в) отпечатки касаются друг друга. В этом случае при сканировании поверхности и распознавании отпечатков существует опасность к неточному определению местоположения отдельных отпечатков.

Таким образом, лазерная технология позволяет наносить на поверхность металла до 106 лазерных отпечатков, что требует для их регистрации использование оптических сенсоров очень высокого разрешения [308].

Рис. 5.43. – Вид отпечатка лазерного импульса на поверхности металла (а), ×500, диаметры отпечатков и их взаимное расположение относительно друг друга:

б – 100 мкм, ×10; в – 90 мкм, ×10; г – 80 мкм, ×10; д – 70 мкм, ×10

На рисунке 5.44 представлен макет установки [306], реализующий предлагаемую структурную схему контроля для исследования процесса регистрации информационных полей лазерных отпечатков на металлических изделиях с ЦК высокого разрешения [255, 256].

Рисунок 5.44 – Общий вид экспериментальной установки для регистрации информационных полей на металлических изделиях: 1 – объект исследования; 2 – юстировочный узел; 3 – кольцевой осветитель; 4 – макро объектив; 5 – ЦК Canon EOS 6DWG; 6 – рейтер

…

ЗАКЛЮЧЕНИЕ Представленная диссертационная работа позволила систематизировать и обобщить аналитический и практический опыт, накопленный на протяжении более пятнадцати лет. В результате выполненных теоретических и экспериментальных работ решена крупная научно – техническая задача, имеющая важное хозяйственное значение в области контроля деформаций и линейных размеров изделий машиностроения. Решение поставленной задачи позволяет обеспечить надежность и безопасной эксплуатации продукции машиностроения на базе применения научного подхода к высокоэффективному измерительному процессу в оптико-электронной си- стеме получения измерительной информации, а также автоматизированной системе ее обработки, представления результатов контроля и последующего ретроспективного ее анализа.

<

p style=»padding-left: 30px;»>Полное содержание статьи

Leave a comment

You must be logged in to post a comment.