Влияние лазерного излучения на трибологические свойства многоэлементных покрытий

Научная библиотека 07.12.2016 Комментариев к записи Влияние лазерного излучения на трибологические свойства многоэлементных покрытий нетКузнецова Ю.А., Лауринас В.Ч., Гученко С.А., Юров В.М., Карагандинский государственный университет им. Е.А. Букетова // Современные наукоемкие технологии. – 2015. – № 3. – С. 39-42; УДК 535:621.373.826:539

В работе рассмотрено влияние лазерного излучения на трибологические свойства многоэлементных покрытий. Покрытия получали ионно-плазменным методом при одновременном распылении композиционного катода Cr-Mn-Si-Cu-Fe-Al и титанового катода в атмосферах аргона и азота. При осаждении Cr-MnSi-Cu-Fe-Al-Ti в атмосфере азота структура покрытия резко изменяется, при этом формируются области, содержащие нитриды титана и хрома. После лазерной обработки покрытий Cr-Mn-Si-Cu-Fe-Al-Ti, полученных в среде аргона и азота, коэффициенты трения уменьшаются. Для покрытий, полученных в среде аргона, уменьшение коэффициента трения более значительно, чем для покрытий, полученных в среде азота. Эффект лазерного воздействия на трибологические свойства покрытий связывается с уменьшением шероховатости поверхности за счет ее оплавления лазерным лучом.

Описание на английском: EFFECT OF LASER RADIATION ON MULTIPLE tribological properties of coatings Kuznetsova Y.A., Laurynas V.C., Guchenko S.A., Yurov V.M., Karaganda State University named after E.A. Buketova, Karaganda,

In this paper we examine the effect of laser radiation on tribological properties of multi-coatings. Coatings prepared by ion-plasma sputtering method while the composite cathode Cr-Mn-Si-Cu-Fe-Al and titanium cathode in an atmosphere of argon and nitrogen. When precipitating Cr-Mn-Si-Cu-Fe-Al-Ti in a nitrogen atmosphere, the structure of the coating changes abruptly, are formed at this region containing titanium nitride and chromium. After the laser treatment coatings Cr-Mn-Si-Cu-Fe-Al-Ti, obtained in argon and nitrogen, the friction coefficients are reduced. Coatings obtained in argon, reducing the friction coefficient more significantly than that for the coatings obtained in a nitrogen atmosphere. The effect of laser irradiation on the tribological properties of the coatings is associated with a decrease in surface roughness due to its fusion with a laser beam.

В последнее время возрос интерес исследователей к синтезу высокоэнтропийных многоэлементных однофазных покрытий вакуумными методами [10]. Это связано с тем, что такие составы практически невозможно получить обычными методами металлургии.

Лазерное излучение обладает высокой энергонасыщенностью, монохроматичностью и когерентностью, узкой направленностью. Оно позволяет концентрировать энергию с плотностью мощности от предельно малой до 1018 Вт/см2. Лазерное излучение при воздействии на поверхность обрабатываемого материала позволяет быстро и дозированно передавать эту энергию [2–4, 7].

В настоящей работе приведены экспериментальные результаты по лазерному воздействию на коэффициент трения многоэлементных покрытий.

Материалы и методы эксперимента

В настоящей работе использовались катоды Cr-Mn-Si-Cu-Fe-Al, полученные методом индукционного плавления, и титановые катоды марки ВТ-1-00 по ГОСТ 1908. Покрытия наносились на стальную подложку ионно-плазменным методом на установке ННВ-6.6И1 при одновременном распылении указанных выше катодов. Исследование микроструктуры и количественный анализ элементного состава композиционных катодов и покрытий проводились на электронном микроскопе JEOL JSM-5910. Трибологические исследования проводились на установке, описанной в работе [5].

Нами использовалось осаждение многоэлементных покрытий в условиях ионного ассистирования. Перед нанесением покрытий в вакуумной камере производилась очистка подложек сначала тлеющим разрядом, для этого на подложку подавалось напряжение (1–3) кВ в течение (5–10) мин, затем – ионная очистка.

Покрытия наносились в среде аргона и азота. В качестве источника лазерного излучения в работе использовался лазер на алюмоиттриевом гранате, легированном неодимом (λ = 1064 нм). Длительность вспышки ламп накачки лазера, работавшим в режиме свободной генерации, составляла 2∙10–3 с. Энергия лазерного импульса составляла 1 Дж и перед проведением эксперимента измерялась с помощью ИМО-2Н, частота следования лазерных импульсов регулировалась от 0,1 до 35 Гц.

Результаты эксперимента и их обсуждение

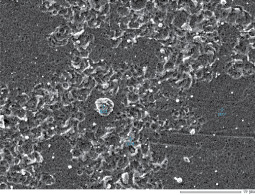

На рис. 1 показано электронно-микроскопическое изображение покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде аргона. Отчетливо видны зерна титана размером от 1 до 10 мкм в диаметре. Материалы с таким размером зерен принято называть крупнокристаллическими.

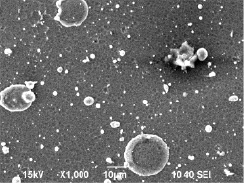

Результаты количественного РФЭС-анализа показали, что содержание Mn, Si, Cu и Al менее 1 масс. %. При нанесении в среде азота структура покрытия резко изменяется (рис. 2) благодаря образованию нитрида титана.

Рис. 2. Электронно-микроскопическое изображение покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота

В этом случае средний размер зерен составляет (100–150) нм. Такие покрытия называют субмикрокристаллическими. Результаты количественного РФЭС-анализа покрытия Cr-Mn-Si-Cu-Fe-Al+Ti в среде азота показали, что содержание хрома, титана и азота близки между собой. Это говорит о том, что помимо образования нитрида титана идет процесс образования и нитрида хрома. Из рис. 2 видно, что микрокристаллиты нитридов титана и хрома имеют преимущественную ориентацию (предположительно в направлении (200)), что также отлично от сферической симметрии микрокристаллитов чистого титана (рис. 1).

В табл. 1 приведены коэффициенты трения образцов Cr-Mn-Si-Cu-Fe-Al-Ti, полученных в среде аргона, а табл. 2 – в среде азота без лазерной обработки и после лазерной обработки. Определение коэффициентов трения производилось в паре: покрытие – покрытие; покрытие – алюминий; покрытие – медь.

Сущность лазерного упрочнения железоуглеродистых сталей, как и обычных методов закалки, состоит в бездиффузионном превращении при быстром охлаждении гранецентрированной кубической решетки аустенита в искаженную объемо-центрированную решетку мартенсита [1].

Закалка цветных металлов не связана с фазовыми переходами в объеме вещества, а обусловлена «исправлением» искажений структуры металлов, возникших при их затвердевании [8, 9]. Поэтому в нашем случае влияние лазерного излучения на свойства композиционных покрытий, основу которых составляет алюминий, не столь тривиально, как это может показаться с первого взгляда. К этому нужно добавить и наноструктурное состояние исследованных покрытий, теплофизические свойства которых значительно отличаются от объемных свойств вещества.

Как следует из табл. 1 и 2, коэффициент трения одноименных пар металлов (покрытие ‒покрытие) значительно больше, чем для разноименных. Это классический результат, который говорит о том, что для уменьшения трения в сопряженных парах необходимо использовать разнородные металлы или разнородные металлические покрытия.

После лазерной обработки покрытий коэффициенты трения уменьшаются. Для покрытий, полученных в среде аргона, уменьшение коэффициента трения более значительно, чем для покрытий, полученных в среде азота.

Эффект лазерного влияния на коэффициенты трения покрытий мы связываем с уменьшением их шероховатости после оплавления лазерным лучом. Отличие покрытий, полученных в среде азота, связано с наличием, как было показано выше, нитридных фаз титана и хрома, которые мало чувствительны к малым дозам облучения из-за их высокой температуры плавления.

Заключение

На основе представленных в настоящей работе результатов исследования можно сделать вывод, что, изменяя режимы лазерного облучения металлических покрытий, можно изменять их трибологические свойства.

Полное содержание статьи: http://top-technologies.ru/pdf/2015/3/34921.pdf

Leave a comment

You must be logged in to post a comment.