Исследование свойств покрытия из легированной стали, полученного лазерной наплавкой

Научная библиотека 11.01.2017 Комментариев к записи Исследование свойств покрытия из легированной стали, полученного лазерной наплавкой нетМорозов Е.А., ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет» // Журнал Современные проблемы науки и образования. – 2015. – № 2 (часть 1), УДК 621.791.92

В работе проведены исследования покрытия из легированной стали, полученного лазерной наплавкой. Материалом наплавляемой стали выбрана 4Х5МФ1С, в качестве материала подложки выбрана сталь 10. Рассмотрено влияние технологических параметров лазерной наплавки на толщину получаемого покрытия. Средствами полнофакторного эксперимента получена эмпирическая зависимость толщины полученного покрытия от мощности лазерного излучения, скорости сканирования и подачи порошкового материала. Полученные коэффициенты уравнения регрессии характерны только для исследованного материала, но влияние параметров процесса лазерной наплавки на получаемое покрытие характерно и для других материалов. В работе проанализирована микротвердость полученных образцов. Установлено, что микротвердость слоя практически не зависит от режимов лазерной обработки и составляет ~7200 Мпа по всей толщине наплавленного покрытия.

Описание на английском языке:

INVESTIGATION OF COATINGS ALLOY STEEL OTAINED BY LASER CLADDING

Morozov E.A., Perm National Research UniversityAbstract:

The investigations cover of stainless steel, obtained by laser welding. The material is welded steel –H13, substrate material — steel 10. The influence of technological parameters of laser cladding on the thickness of the coating was study. Byfull factorial experiment obtained empirical dependence of the thickness of the coating on the laser power, scanning speed and flow of the powder material. The resulting coefficients of the regression equation are specific to the studied material, but the influence of process parameters on the resulting laser cladding coating characteristic of other materials. Microhardness of the sampleswas analyzed. It has been established that the microhardness is practically independent of the mode of the laser processing and is ~ 7200 MPa over the entire thickness of deposited coatings

Применение технологий локального нанесения металла позволяет производить ремонт поврежденных участков деталей. Для этого в основном использовались технологии, связанные с наплавкой. С их помощью можно не только восстанавливать детали, но и создавать покрытия, превосходящие по свойствам материал основы. Однако большинство методов наплавки оказывают существенное тепловое воздействие на подложку-деталь, что может приводить к ухудшению ее свойств. Такого недостатка лишена технология наплавки с помощью лазерного излучения. За счет локального нагрева и постоянного перемещения источника тепла образуются малые зоны термического влияния, не способные оказать существенного воздействия на свойства основной детали. Также технология лазерной наплавки не требует специфической оснастки и позволяет более эффективно расходовать материал [1].

Несмотря на появление технологий лазерной наплавки в конце 1980-х гг., она менее распространена по сравнению с другими лазерными технологиями, такими как резка или сварка. Причина этого заключается в отсутствии методик разработки технологического процесса [6]. С помощью аналитических методов невозможно учесть все факторы, оказывающие влияние на процесс наплавления. Кроме того, такие методики требуют начальных данных, которые можно получить только после пробных проходов.

Материалы и методика исследования

Основной целью проведения экспериментальных исследований является получение зависимостей, позволяющих оценить влияние мощности лазерного излучения, скорости перемещения лазера и подачи порошка материала на параметры наплавленного слоя [3].

В качестве факторов, влияющих на параметры наплавочного слоя и выбранных для проведения регрессионного анализа, используются:

1) мощность лазерного излучения, P (кВт);

2) скорость перемещения лазера, S (м/мин);

3) скорость подачи порошка, V (г/мин).

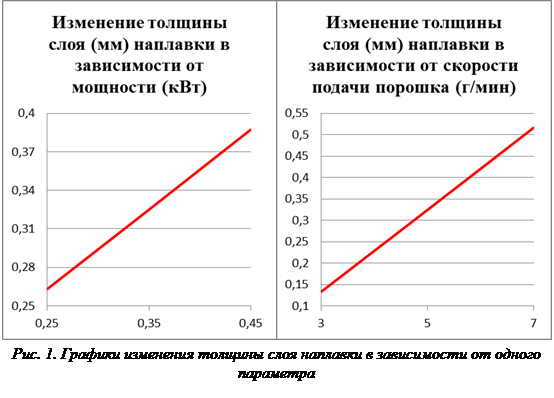

На рисунке 1 представлены графики зависимости толщины наплавленного слоя от наиболее значимых параметров. График влияния скорости перемещения лазера не приведен, так как влияние этого фактора на толщину наплавляемого слоя минимально.

Определение микротвердости наплавленной поверхности

Микротвердость образцов после наплавки определяется в соответствии с ГОСТ 9450-76 на микротвердомере ПМТ-3 с применением тарировочных таблиц. Индентором микротвердомера в виде алмазной четырехгранной пирамиды наносится отпечаток на образец под нагрузкой 50 г длительностью 5–7 с. После нагрузка снимается. Анализ микротвердости проводится на ранее подготовленных образцах.

Полученные образцы обладают твердостью по глубине наплавки в среднем от 6900 до 7300 МПа. Не было обнаружено явной зависимости от исследуемых режимов наплавления, поэтому регрессионный анализ для определения твердости не проводился.

Предполагается, что такая микротвердость получена в результате происходящей в процессе лазерной наплавки автозакалки. Процесс импульсной лазерной автозакалки широко исследуется [2]. Однако происходящие процессы при импульсном режиме наплавления могут значительно отличаться от процессов тепломассопереноса при постоянном лазерном излучении.

Выводы

1. Наибольшее влияние на значение толщины наплавленного слоя оказывают скорость подачи порошка и мощность (плотность мощности) излучения. При увеличении скорости подачи порошка с 3 до 7 г/мин в среднем высота слоя изменяется от 0,17 до 0,48 мм. При увеличении мощности излучения с 0,25 до 0,45 кВт в среднем высота слоя изменяется от 0,25 до 0,4 мм. При увеличении скорости сканирования с 20 до 30 м/мин наплавляемый слой в среднем уменьшается с 0,4 мм до 0,25. При определении высоты слоя наплавки комбинация факторов в регрессионной модели играет меньшую роль, чем каждый фактор в отдельности.

2. Средняя твердость наплавленных слоев находится в пределах 7000–7200 МПа. В поверхностных слоях наплавок наблюдаются более твердые карбидные области. Требуется дополнительное изучение структуры с выявлением причин их образования.

Полное содержание статьи: https://science-education.ru/ru/article/view?id=20536

Leave a comment

You must be logged in to post a comment.