Совершенствование режущей кромки при резке волоконным лазером и снижение затрат на газообразный азот

ИноСМИ, Лазерные технологии 14.06.2019 Комментарии к записи Совершенствование режущей кромки при резке волоконным лазером и снижение затрат на газообразный азот отключены

Вы можете улучшить режущую кромку при резке гашения волоконным лазером, оптимизируя вспомогательные газы и используя преимущества новейших технологий сопел.

Когда-то новая и незнакомая технология в промышленности по изготовлению листового металла, волоконные лазеры в настоящее время считаются проверенным и надежным подходом к операциям раскроя.

Одним из преимуществ использования волоконных лазеров для выполнения раскроя является чистая, не содержащая оксидов кромка, которую вы можете получить, используя для этого азотный газ. Отсутствие окисления улучшает последующие процессы, такие как порошковое покрытие и сварка, потому что могут быть достигнуты лучшая адгезия и свариваемость.

Вы можете улучшить кромку резки при раскрое волоконным лазером, оптимизируя технологии вспомогательных газов и сопел.

Азот. Чистота

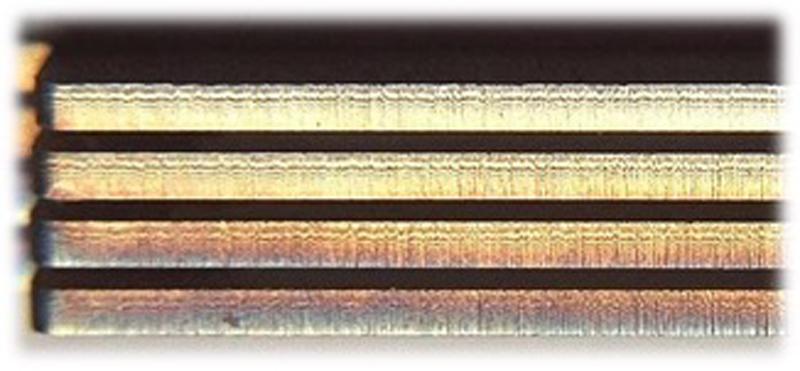

Уровни чистоты азота играют большую роль в качестве кромки и качестве детали. Понимание того, что ожидать от уровней чистоты, может помочь вам достичь желаемого качества детали и других конечных целей, таких как адгезия порошкового покрытия или свариваемость. Если для таких отраслей промышленности, как медицинское и пищевое оборудование, желательно получить серебристую блестящую отделку, степень чистоты должна составлять 99,9% (см. Рис. 1).

Если рынок, на который вы поставляете, — это сельскохозяйственные орудия, а основное внимание уделяется адгезии с порошковым покрытием и производительности в деталях в день, более низкий уровень чистоты азота, такой как 98 или 99 процентов, может обеспечить требуемые результаты. Понимание того, какой уровень необходим, важно для определения размера вашего генератора азота заранее, чтобы избежать разочарований в качестве кромки или производительности машины после факта покупки генератора.

Более высокое потребление азота, затраты

Независимо от того, является ли оптоволоконный лазер вашей первой лазерной машиной для раскроя или вы перешли с лазерной системы на CO2, потребление вспомогательного газа, особенно азота, будет выше. Это увеличенное потребление азота вызвано несколькими факторами.

Благодаря наличию волоконной технологии значительно более высокой номинальной мощности, чем у станков для лазерной резки на CO2, теперь вы можете обрабатывать материалы, которые раньше должны были обрабатываться кислородом. Возможно, ваш CO2-лазер был предназначен для резки мягкой стали азотным газом толщиной 3/16 дюйма ( 4,76 мм). Благодаря более высокой мощности волоконного лазера диапазон обработки азотом из мягкой стали может быть расширен до 3/8 дюйма (9,52 мм) или даже до 1/2 дюйма толщиной.

Поскольку диапазон обработки волоконных лазеров шире, из этого следует, что потребление газообразного азота также будет выше. Возможность разрезать более толстый материал азотом, очевидно, увеличит потребление азота, потому что необходимы более высокие скорости потока.

Например, 4-киловаттный СО2-лазер мог использовать 1700 стандартных кубических футов в час (SCFH) (48.14 м³/ч) для резки толщиной 3/16 дюйма мягкой стали. Резка материала толщиной 3/8 дюйма удвоит потребление газа до 3400 кубических футов в час (96,28 м³/ч).

Сокращение расхода азота, улучшение режущей кромки

Есть несколько способов справиться с этой возросшей потребностью в азоте: смешивание газов, сопловые технологии и системы генерации азота. Все это также может помочь улучшить качество кромки.

Рисунок 1. Чем выше чистота газообразного азота, тем ярче отделка.

Смешивание газов

Системы смешивания позволяют вводить регулируемое количество кислорода в процесс резки, сокращая количество потребляемого азота. Это фактически приводит к лучшему качеству кромки и увеличению скорости резки во многих материалах.

После того, как ваша система доставки азота будет определена, можно подумать о том, чтобы улучшить качество кромки, добавить газовый смеситель. Дополнительное оборудование недорого, имеет небольшую площадь и может быть добавлено практически к любому волоконному лазеру.

Если вам когда-либо приходилось резать алюминий лазером с помощью азота, вы были свидетелями появления заусенцев и грата. Добавив газовый смеситель к вашей установке, вы можете внести небольшой процент кислорода в процесс резки, чтобы уменьшить или устранить эти заусенцы. Газовый смеситель подключен как к линиям подачи азота, так и кислорода, и для каждого применения можно выбрать разные уровни чистоты.

Есть также преимущества смешивания газов при резке мягкой стали. Это делается таким же образом, добавляя небольшое количество кислорода в рез. Это приведет к улучшению качества кромки, увеличению скорости резки и снижению потребления азота.

Применения для смешивания газов часто сочетаются с некоторыми новейшими технологиями сопел, которые позволяют выполнять резку при гораздо более низких давлениях газа и расходах. Снижение давления также может снизить ваши затраты на одну деталь.

Лазерные и режущие технологии.

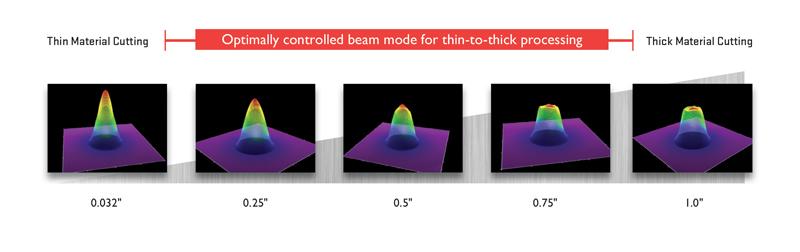

Различные технологии сопел позволили снизить потребление азота и даже улучшить качество кромок. Некоторые волоконные лазерные аппараты позволяют применять изменения режима профиля луча (см. Рисунок 2) и функции автоматической коллимации. Волоконные лазеры имеют лучевой режим с очень высокой плотностью пятна. Этот режим, известный как режим TEM00, отлично подходит для высокоскоростной резки материалов.

Резка толстых листов требует большей ширины реза, чтобы можно было удалить больше материала. Оптимальным режимом для этого приложения будет TEM01. Выбор лазера, который может автоматически изменять эти режимы, поможет вам улучшить качество кромок во всем диапазоне материалов, которые вы режете. Вы можете улучшить качество режущей кромки еще больше, изменив глубину резкости и диаметр луча с помощью функции автоматической коллимации.

Системы генерации азота.

Эти системы снижают стоимость азота и устраняют контракты на поставку газа. Приобретая собственную систему генерации азота, вы можете воспользоваться амортизацией основного оборудования, что ускорит возврат ваших инвестиций.

Так как же получается азот? Это делается путем разделения воздуха на азот, кислород, аргон и другие газы. Вас может удивить, что воздух, которым мы дышим, состоит из 78 процентов азота, 21 процента кислорода, 0,9 процента аргона и следов CO2 и других газов.

Когда следует учитывать выработанный азот? Это всегда хороший вариант, особенно если вы работаете с несколькими сменами или с несколькими лазерами, или если в вашем ассортименте материалов требуются условия сокращения азота

Рис. 2 Использование оптимального режима луча для материала улучшает качество резки.

Обычно используются три типа систем сепарации: мембраны, адсорбция с переменным давлением и криогенная фракционная перегонка жидкого воздуха (системы с объемным азотом).

- Мембранная система состоит из полых волоконных мембран, которые используются для создания механического процесса разделения воздуха. Это достигается из-за дисперсии молекулярного размера молекул азота и кислорода. Мембранный полимер предназначен для того, чтобы позволить быстро движущимся молекулам водяного пара и кислорода диффундировать через мембрану и захватывать азот в качестве газообразного продукта (см. Рис. 3). Эти системы рассчитаны на доставку 205 фунтов на квадратный дюйм (PSI) (1,43 МПа) и рекомендуются для конструкционных материалов. Они имеют простую установку и небольшую площадь. Эти системы часто используются один на один с основным лазерным станком.

- Когда требуются более высокие давления подачи и скорости потока, чем мембранная система, рекомендуется адсорбционная система с изменением давления. Этот тип системы также рекомендуется для нескольких машин или для дальнейшего расширения. В адсорбционной системе с переменным давлением в качестве метода адсорбции молекул кислорода и подачи требуемого азота в качестве вспомогательного газа используется углеродное молекулярное сито. Система может обеспечить гораздо более высокое давление газа, а также более высокие скорости потока . Это также может привести к повышению уровня чистоты азота.

- Криогенная фракционная перегонка жидкого воздуха — это процесс отделения газов от воздуха путем его охлаждения до его сжижения. Это системы наливных резервуаров, которые часто используются для подачи вспомогательных газов в лазер. Они могут обеспечить высокий уровень чистоты, но являются энергоемкими.

Генерация собственного азота может ускорить возврат ваших инвестиций. В большинстве случаев окупаемость инвестиций может быть достигнута менее чем за два года. В цехах с несколькими сменами или при использовании нескольких машин возврат еще быстрее. После достижения ROI (ROI , Return On Investment — это коэффицент возврата инвестиций, показатель рентабельности вложений) будет накапливаться долгосрочная экономия, связанная с устранением ежемесячных сборов за доставку газа, аренды оборудования и потерь от испарения.

Компенсация затрат

Оценка новых крупных капиталовложений, таких как волоконный лазер, может быть длительным и подавляющим опытом. Часто проверяются только скорости резки или номинальные мощности, но когда рассматриваются другие аспекты, лучше всего можно увидеть истинную стоимость предложения.

Если вы перешли от технологии CO2-лазера к технологии волоконного лазера, вы, вероятно, уже испытали преимущества. Возможно, одним из наиболее заметных является отсутствие оптики, а это значит, что очистка, юстировка и замена оптики остались в прошлом.

Кроме того, экономия электроэнергии при генерации твердотельного луча снижает ваши почасовые затраты на эксплуатацию.

Поскольку диапазон обработки материалов расширен, за счет включения меди, латуни, титана, более толстого алюминия и нержавеющей стали, вы можете расширить свою клиентскую базу или исключить альтернативное оборудование для резки и вырубки, ранее необходимое для очистки этих материалов.

Все эти ценовые преимущества могут компенсировать более высокие затраты на большее потребление газообразного азота.

Дастин Дил (Dustin Diehl) — менеджер по лазерной продукции для Amada America, 7025 Firestone Blvd., Buena Park, CA 90621, 785-430-9224, www.amada.com.

Источник: https://www.thefabricator.com/article/lasercutting/perfecting-the-fiber-laser-cut-edge