Технология глубокой лазерной очистки анилоксовых валов.

Научная библиотека 09.09.2020 Комментарии к записи Технология глубокой лазерной очистки анилоксовых валов. отключеныСамохвалов А.А., Ярчук М.В. // Флексо Плюс №6-2010 (стр. 42-46).

Казалось бы, нет необходимости объяснять современным полиграфистам роль глубокой очистки анилоксовых валов в технологическом процессе флексопечати, а также влияние очистки на качество конечной продукции. Об этом написано немало статей (например, Флексо Плюс № 2-2010, Анилоксовые гильзы: как сохранить рабочее состояние и избежать повреждений). Однако до сих пор нет единого мнения, какие технологии обеспечивают полное и безопасное удаление засохшей краски со дна ячеек растрированного валика. Причина в том, что существующие способы очистки валов не универсальны и их применение ограничено как технологическими причинами, типами красок и линиатурами валов, так и экономическими – например, высокой стоимостью оборудования.

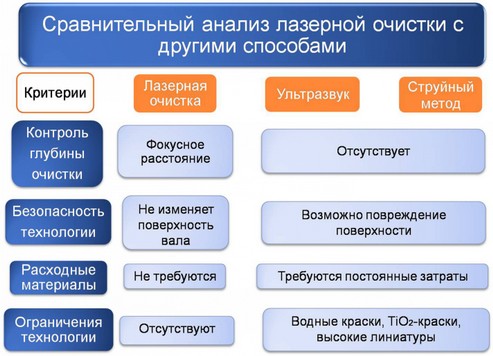

Проанализируем современные способы глубокой очистки. Сравнительный анализ современных способов очистки анилоксов. Сформулируем основные требования к технологии глубокой очистки растрированных валиков: сухие остатки красочного пигмента, смолы и др. веществ, оседающие на дне ячейки, должны полностью удаляться; при очистке ячеистая структура анилоксового вала не должна быть повреждена; используемые средства очистки должны быть экологически безопасны.

Рассмотрим самую распространенную технологию очистки, очистку с помощью химии. Данный способ предполагает либо использование специального оборудования, либо требует применения ручного труда. Однако, ни в первом, ни во втором случае не возможен контроль глубины очистки: краска размягчается и благополучно остается на дне ячеек валика. Никакой щеткой нельзя удалить краску, т.к. размер щетинок много больше диаметра ячейки анилокса. Если говорить о безопасности химического метода, то тут также ставим “минус”: использование химии зачастую приводит к коррозии металлической основы валика, а затем и к отслаиванию керамического покрытия. С экологической точки зрения это самый опасный способ, химические реагенты, используемые для данной цели, представляют прямую угрозу кожному покрову человека. Исходя из выше изложенного, можно сделать вывод, что результат очистки при данном способе непредсказуем и небезопасен.

Плюсом является относительно невысокая стоимость паст, и широкая распространенность метода, обусловленная его технологической простотой. Ультразвуковой способ гораздо безопасней предыдущего в экологическом аспекте, но он также не может удалить засохшую краску со дна ячейки, так как процесс кавитации («холодного кипения»), на котором основан этот способ очистки слабо поддается контролю, что, в конечном итоге, не обеспечивает требуемого качества глубокой очистки.

Также ультразвук может быть не безопасен для керамического покрытия, вследствие интерференции звуковых волн, приводящей к перераспределению их интенсивности с образованием максимумов, что, в некоторых случаях, приводит к локальному растрескиванию покрытия. В группе риска – старые, а также высоколиниатурные и низколиниатурные валы. Применение ультразвука на порядок лучше химии, но до требуемого качества очистки ещё далеко, ввиду низкой технологичности процесса. Поэтому, при указанных способах глубокой очистки, срок службы валов, в среднем, на порядок ниже, прогнозируемого производителем вала. Стоит отметить общий недостаток двух рассмотренных способов – это ограничение по типу красок: засохшие водные и титановые краски практически не поддаются удалению.

Наиболее совершенным является струйный метод очистки вала с применением специальных гранул (в некоторых случаях применяется сода). В данном способе используется ударное воздействие гранул на засохшую краску, однако полная очистка ячейки также не возможна, так как импульс частицы постоянен и не меняется в зависимости от глубины ячейки. Струйный метод не является безопасным для высоколиниатурных валиков, так как может служить причиной разрушения тонких перемычек. Эффективность способа также ограничена высокой линиатурой: размер гранул больше размера ячеек. Качество гранул оказывается залогом качества очистки, что ставит типографию в зависимость от поставщика расходных материалов. Струйный метод оптимален для очистки анилоксовых валов средней и низкой линиатуры, однако оборудование для очистки данным способом доступно только очень крупным типографиям.

Отметим, что все обозначенные способы требуют относительно небольших (до 50000 рублей в месяц), но постоянных затрат на расходные материалы: приобретение химии, размягчающих паст (для ультразвука), гранул (соды) для струйного метода и.т.п.

В отличие от рассмотренных способов очистки лазерный метод очистки анилоксовых валов (ЛОАВ) лишен большинства обозначенных недостатков: засохшая краска полностью удаляется со дна ячеек; используемые плотности мощности не разрушают тонкие перемычки валика; способ не требует никаких расходных материалов и экологически безопасен.

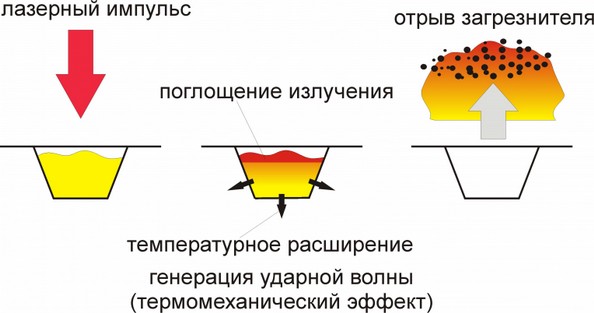

К минусам способа относятся: сложность поиска режимов безопасной очистки вала, и технологическая сложность установки. Достоинства и недостатки способа ЛОАВ. Прежде всего, кратко изложим механизм лазерной очистки поверхностей (рис.1).

Рис.1 Принцип лазерной очистки.

Удаление загрязнителя может происходить двумя путями: первый – это прямая абляция (испарение), второй – способ термомеханического (ударно-волнового) удаления.

Низкопороговое термомеханическое удаление краски является безопасным для подложки и требует меньше времени. При поглощении излучения возникает быстрое температурное расширение загрязнителя. При этом происходит изменения его термодинамических свойств. Образуется поверхность разрыва (ударная волна), которая нарушает адгезию засохшей краски к поверхности. По окончании воздействия лазерного излучения, за счет упругих свойств загрязнителя возникает инерционная сила [2], которая и является причиной отрыва засохшей краски. Изменяя фокусное расстояние, можно регулировать глубину очистки, а также обеспечить удаление краски сразу из нескольких ячеек, сфокусировав лазерный луч в пятно нужного диаметра. Ни тип красок, ни высокие линиатуры не являются ограничением для ударно-волнового механизма лазерной очистки.

Для подтверждения безопасности данного метода в СПбГУ ИТМО были проведены эксперименты по многократной очистке анилоксов от белой TiO2 краски. После каждой 5–ой очистки мы производили фотосъемку одних и тех же семи ячеек (Рис.2).

Рис.2 Подтверждение безопасности лазерного способа очистки анилоксов. Таким образом, лазерная очистка является универсальным способом, позволяющим удалять любые типы полимерных и органических загрязнений, а также чистить анилоксы любых линиатур, не разрушая микрорельефную поверхность. Метод не требует никаких расходных материалов и является экологически безопасным (Рис 3). Срок службы современного волоконного лазера около 30 000 часов.

Полное содержание статьи: http://lasercleaning.ru/flexoplus2010.html

Источник: https://www.industrial-lasers.com/home/article/14033777/laser-replaces-conventional-industrial-cleaning-methods