Обеспечение равномерности энерговклада и термического цикла при лазерном термоупрочнении широким пятном излучения

Научная библиотека 31.01.2023 Комментарии к записи Обеспечение равномерности энерговклада и термического цикла при лазерном термоупрочнении широким пятном излучения отключеныРыжикова Д.А., Умнов В.П. // Международный журнал прикладных и фундаментальных исследований. – 2019. – № 6. – С. 129-133

Сравнительная качественная оценка различных способов упрочнения с использованием нагрева (токами высокой частоты, электронным лучом, печной, лазерное) позволяет отметить следующие основные преимущества лазерной термообработки основными из которых являются [1, 2]:

– возможна локальная термообработка избранных участков поверхности детали в том числе в местах, недоступных при других методах обработки;

– деталь практически не деформируется и не требуется выполнения операции восстановления геометрической формы и размеров;

– ввиду высокой скорости нагрева (до 104–105 град/с и выше) существенно изменяется (по сравнению с другими методами) начало изотермических процессов кинетики фазовых переходов α-железа в γ-железо в сторону значительного (до 300 °С) повышения температур;

– высокая скорость охлаждения (до 105 град/с и выше) подавляет процесс выделения карбидов по границам зерен аустенита в перлитном интервале температур.

Высокопроизводительную лазерную закалку осуществляют непрерывными и импульсными однолучевыми или многолучевыми лазерами в расходящемся пучке диаметром до 10 мм и выше, либо с высокочастотным сканированием луча поперек направления относительного движения детали и пятна излучения на ее поверхности (при перемещении луча только по прямым линиям). Одним из качественных показателей процесса является равномерность толщины закаленного слоя. Обеспечение высокой равномерности толщины закаленного слоя при лазерной закалке широким пятном излучения является важной и актуальной задачей, имеющей практическое значение.

В общем случае распределение плотности мощности излучения по сечению луча на поверхности обрабатываемой детали является распределением Гаусса [3]. Поэтому форма прогреваемого объема материала и поперечное сечение закаленной зоны при воздействии широким лучом на дорожке упрочнения будут иметь вид сегмента. Стремление реализовать равномерную плотность мощности в супергауссовом луче или луче прямоугольной формы также не обеспечивает равномерную толщину закаленного слоя на дорожке упрочнения ввиду различных условий теплоотвода в центральной части и по краям дорожки упрочнения. Кроме этого различные условия теплоотвода не позволяют получить высокую равномерность термического цикла при естественном охлаждении. Поэтому целью статьи является разработка предложений по обеспечению высокой равномерности теплового воздействия на упрочняемую зону при нагреве и охлаждении и, следовательно, равномерности толщины упрочнённого слоя и его свойств как поперек дорожки лазерного упрочнения, так и в направлении относительного перемещения луча и детали при движении по произвольной траектории в процессе обработки с широким пятном излучения.

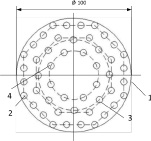

Исходя из того, что участок кривой 1 вблизи границы луча практически не реализуем, для решения поставленной задачи методом планирования эксперимента подобран многолучевой (48 лучевой) лазер [5], обеспечивающий близкое к требуемому распределение мощности по пятну излучения в произвольном направлении. На рис. 2 приведено относительное расположение излучателей, размещенных внутри окружности 1 диаметром 100 мм.

Излучатели расположены на трех окружностях (24 на внешней окружности 2, 12 на средней окружности 3 и 12 на внутренней окружности 4). Предложенное расположение излучателей позволяет получить квазистационарное распределение мощности излучения на поверхности обрабатываемой детали при движении в произвольном направлении. Распределение мощности по сечению пятна излучения в предложенном лазере – кривая 2 на рис. 1.

Рис. 2. Схема расположения излучателей в многолучевом лазере

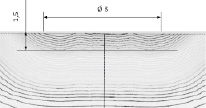

На рис. 3 приведены изотермы модели нагрева стали 38ХН3МФА лазерным лучом предложенного лазера с диаметром пятна 8 мм в сечении по диаметру луча, полученной с помощью пакета COMSOL. Из рассмотрения рис. 3 следует, что температура на поверхности детали и в приповерхностном слое, а также толщина упрочненного слоя (1,5 мм) имеют стационарный характер.

Рис. 3. Изотермы модели нагрева стали 38ХН3МФА лучом многолучевого лазера

Несмотря на стремление получить высокую равномерность теплового воздействия на упрочняемую зону условия естественного охлаждения как по ширине дорожки лазерного упрочнения, так и в направлении относительного движения луча и детали будут различными вследствие различных условий теплоотвода. Это не позволит получить высокую равномерность свойств упрочненного слоя и скорость охлаждения выше критической [6] по всей ширине дорожки упрочнения. На рис. 4 приведен вид температурного поля (изотермы) модели нагрева поверхности образца из малоуглеродистой стали лазерным лучом многолучевого лазера комплекса ЛК-5В (ООО «ТермоЛазер») мощностью 5 кВт, перемещающимся со скоростью V = 10 мм/с при ширине дорожки упрочнения 10 мм. Параметры режимов охлаждения существенно зависят от геометрии детали и содержания углерода в данной марке стали. Следовательно, необходимо непрерывно вслед за движущимся лазерным лучом осуществлять управляемые охлаждение со скоростью выше критического значения с температуры нагрева в интервале АС1 нач-АС1 кон до точки начального мартенситного превращения и замедленное охлаждение в зоне этого превращения (300–200 °С) с учетом формы изделия и содержания углерода в данной марке стали.

Полное содержание статьи на https://applied-research.ru/ru/article/view?id=12780