Автоматизация контроля процесса прошивки в установках резки на базе волоконных лазеров повышает производительность

Промышленные лазеры 10.11.2017 Комментарии к записи Автоматизация контроля процесса прошивки в установках резки на базе волоконных лазеров повышает производительность отключеныОбнаружение прошивки обеспечивает эффективность машины высокой лазерной резки и уменьшенного времени.

MARK RICHMOND, DR. MARK RICHMOND , www.spilasers.com

Волоконные лазеры стали более приемлемыми для промышленных лазерных приложений по всему миру. Глобальные продажи всех лазеров для резки металла составляют более 1,1 млрд. Долл. США и растут на 3-4% в год, поскольку они включаются в оценочные 7000 станков для резки листового металла, установленных в 2017 году. Волоконные лазеры неуклонно заменяют CO2 лазеры в этом секторе рынка благодаря преимуществам, которые включают более высокую эффективность, высокое качество луча и способность обрабатывать материал с высокой отражающей способностью, такие как медь и медные сплавы. Таким образом, продажи волоконных лазеров в этом секторе теперь превышают объем использования CO2-лазеров.

Повышение эффективности волоконных лазеров оказывает значительное влияние на мировую экономику, поскольку растет зависимость от изготовленных металлических изделий. Новые генераторы волоконных лазеров теперь начинают включать дополнительные датчики и диагностику, которые позволяют выполнять более сложные функции.

Лазерная резка и обработка ферритов |

Волоконный лазер redPOWER QUBE мощностью 6 кВт разработан для предотвращения повреждений и низкой производительности, вызванных обратными отражениями, с использованием запатентованной угловой капиллярной трубки в волокне доставки PIPA-Q, контролирующего удаление обратно отраженного света внутрь лазера и включения фотодиодов для мониторинга и защиты системы.

Промышленные лазерные режущие системы обычно осуществляют прошивку материала (перфорация) и резку с использованием отдельных операций с фиксированными наборами параметров для каждого заданного материала и толщины. Процедура перфорации часто программируется на фиксированное время осуществления, что может привести к потере эффективности машины и качеству перфорации, особенно для толстых образцов с большим количеством отверстий. Тем не менее, можно улучшить эти процессы, измеряя свет, возвращающийся от заготовки к лазерам в реальном времени. Этот обратный отраженный (BR) свет обычно считается неполезным, но он содержит информацию о процессе резания и может использоваться для определения конца фазы ерфорации.

Системы обнаружения успешной перфорации (полной прошивки материала) уже существуют, которые основаны на рабочей станции для резки. Однако волоконные лазеры следующего поколения, такие как лазеры redPOWER QUBE, имеют встроенную систему обнаружения перфорации, которая устраняет необходимость в каких-либо дорогостоящих дополнительных датчиках в режущей головке.

Обнаружение завершения перфорации

Существует множество типов систем обнаружения перфорации, которые обеспечивают обратную связь с контроллером режущего аппарата, как только достигается прошивка. Это позволяет контроллеру переходить на последующую фазу резания с минимальным необходимым временем задержки. Обычно системы обнаружения завершения перфорации основаны на отдельной рабочей станции для резки вокруг фокусирующей головки, но это приводит к более сложной и дорогостоящей режущей головке и оптической системе с дополнительными оптическими поверхностями, которые могут ухудшить лазерный луч. Они также подвержены повреждению из-за пыльной окружающей среды, которая часто возникает при работе вблизи процесса резания.

Для работы скелетной резки на листе 3 × 2 м может потребоваться 2500 прошивок, поэтому экономия времени 100 мс / прошивку уменьшает время процесса для каждого листа более чем на 4 мин. Моделирование по всему спектру материалов и толщин продемонстрировало типичную экономию времени на 10-15% с использованием системы обнаружения перфорации, поэтому экономия инвестиций в автоматизированное обнаружение завершения перфорации ясна и считается необходимой для всех высокопроизводительных режущих систем.

Процесс лазерной резки структурирован в несколько разных фаз. Перфорация — это первая фаза, которая создает почти вертикальный фронт реза впереди через листовой металл, образуя начальную точку каждого разреза. В зависимости от материала и толщины листа может потребоваться сложная форма импульса и рампа мощности для достижения коротких периодов перфорации, а также уменьшения разбрызгивания и выплесков на поверхности заготовки. И, в зависимости от температуры, шероховатости поверхности и качества материала заготовки, времена перфорации могут широко варьироваться для одной и той же программы пробивания. Для промышленных процессов к среднему времени пребывания добавляется определенный коэффициент безопасности (обычно до 3X), что, очевидно, не обязательно для большинства прошивок, но жизненно важно для обеспечения стабильного процесса для каждой перфорации.

Прошивка листового металла с помощью волоконного лазера и газолазерной режущей головки аналогична процессу лазерного сверления отверстий. Первоначально сфокусированный луч поглощается верхней поверхностью листа, вызывая локальное повышение температуры, которое приводит к плавлению и потенциальному испарению в зависимости от интенсивности пучка. Давление в коаксиальной газовой струе и давление пара испаряющегося металла создадуют слепое отверстие (пока не сквозное) с каплями расплавленного металла, распыляемыми вверх и наружу. Процесс сверления продолжается, когда лазерный луч проходит через полную толщину листа. В то время как проколотое отверстие является слепым (то есть еще не полностью просверлено через толщину листа), будет увеличиваться уровень лазерного света, отраженного вверх, поскольку весь луч будет падать на металлический лист. Это контрастирует с процессом устойчивой резки, когда передний фронт раза под углом к режущему лучу позволяет большинству неиспользуемого луча беспрепятственно выйти из задней стороны зоны уже сформированного реза.

Во время процесса прошивки будет иметься временный вариант BR-сигнала, который может использоваться системой лазерного управления для определения конца прошивки. Эта информация представлена как четкий цифровой флаг для рабочей станции для резки, чтобы остановить цикл перфорирования.

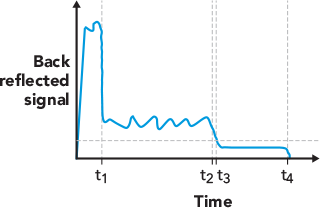

РИСУНОК 2 показывает типичные результаты, полученные для прошивки листового металла с использованием перпендикулярного фокусированного пучка.

Процесс можно разделить на несколько отдельных этапов:

• С начала прошивки до t1 имеется большой сигнал BR. Это согласуется с тем, что лазер попадает на пустую поверхность и разрушает начальную отражательную способность.

• От t1 до t2 перфорация является глухим отверстием, так как лазер сверлит толщину листа. BR нестабилен по мере изменения формы и положения ванны расплава, но на более высоких уровнях по сравнению со стадией стабильной резки.

• От t2 до t3 происходит переход, когда прокол пробивает заднюю сторону листа.

• После t3 относительно низкие (но ненулевые) уровни BR до тех пор, пока лазер не выключится при t4.

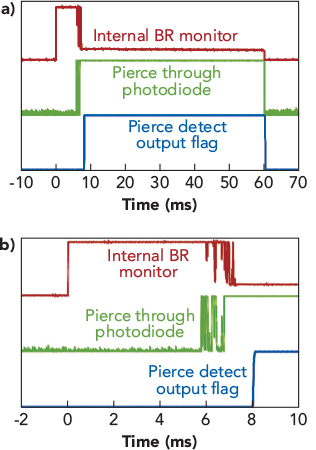

Рис. 3. Показаны обратные отражения от перфорации во время полного лазерного импульса (a) и периода перфорации (b).

На Риг. 3 показана фактическая трассировка сигнала BR от цикла перфорации (с изначально детектором в насыщении). Это было получено с использованием лазера на 1,5 кВт с питающим волокном 50 мкм (BPP = 2 mm x mrad), обрабатывающим 6-миллиметровую пластину из нержавеющей стали с фокусным пятном ~ 100 мкм, с зоной перетяжки, расположенной ниже поверхности заготовки. В этом эксперименте дополнительный детектор помещался под заготовку для подтверждения прошивки. Очевидно, что цифровым пирс-флагом становится HIGH, поскольку дополнительный детектор переходит в насыщение, что указывает на полный прошив. Важно отметить, что в конце периода включения лазера происходит автоматический сброс флага Пирса.

Система обнаружения пирса работает, идентифицируя точку, где t3 достигнута. Это активирует программируемое время задержки, что важно для обеспечения завершения процесса перфорации. Как только сигнал БР ниже порогового значения в течение времени задержки, пирс считается завершенным, и лазер обеспечивает цифровой сигнал Пирса, который может быть встроен в производственную машину. Пороги и время ожидания программируются, поэтому пользователь может настроить параметры, чтобы оптимизировать поведение Pierce Flag для их процесса, при этом флаг Pierce будет HIGH, как только прошивка завершена.

Во многих операциях пирс достигается с использованием импульсного режима работы для лазера, чтобы дать более чистое и контролируемое отверстие для пробивания. Выбирая подходящие параметры для алгоритма обнаружения, флаг обнаружения пирса все равно будет запускаться в соответствующей точке.

Вывод

Системы обнаружения пирса становятся необходимым компонентом современных рабочих плоскостных рабочих мест для обеспечения высокой производительности и эффективности. Например, с датчиками обнаружения прошивки, встроенными в лазер redPOWER laser, клиент может решить использовать более экономичную режущую головку, а не дорогой продукт.

Возможность отслеживать количество BR от процесса резки является огромным преимуществом, как для настройки правильных параметров процесса, так и для контроля качества в процессе. Перфорация и операции по резке можно исследовать и оптимизировать, и можно избежать высоких уровней БР из материалов с высокой отражающей способностью.

В конечном счете, производительность системы лазерной резки может быть увеличена за счет использования системы обнаружения пирса для обеспечения высокой эффективности машины и уменьшения потерь во время прокалывания. Моделирование показало, что время процесса может быть сокращено на 15% на листе 3 × 1,5 м с реалистичной компоновкой деталей. В зависимости от сложности и размера детали фактическая экономия времени и затрат может быть еще выше.

Источник:

http://digital.industrial-lasers.com/industriallasers/20171112/MobilePagedArticle.action?articleId=1200017&app=false#articleId1200017