Металлографические исследования лазерной наплавки износостойких порошков на инструмент

Новости науки и техники 30.01.2017 Комментариев к записи Металлографические исследования лазерной наплавки износостойких порошков на инструмент нетЧернова М.А., Хисамутдинов Р.М., Звездин В.В., Симонова Л.А., Спирин А.А. // Журнал Фундаментальные исследования. – 2015. – № 11 (часть 4) – С. 753-758, УДК 621.791.755

Лазерная наплавка и плазменное напыление являются одними из наиболее распространенных и сложных процессов нанесения износостойких покрытий на инструмент. Одним из важнейших технологических процессов в машиностроении является повышение износостойкости инструментальных сталей. В работе приведены результаты металлографических исследований напыления порошка (сплав ПГ – СР4 – ОМ) и его лазерной наплавки на инструмент (сталь?Р18К5Ф2). На основе проведенных экспериментальных исследований получены результаты металлографических исследований микроструктуры, микротвердости и химического состава напыленного слоя, переходной зоны и основного металла. Показано, что для достижения высокого качества технологического процесса необходимо, кроме обеспечения стабильности оптимальных параметров технологического комплекса, а также условий, исключающих окислительные процессы металлов и параметров предварительной подготовки поверхностей, учитывать физические процессы, происходящие при взаимодействии концентрированных потоков энергий с поверхностью металла.

Описание на английском языке:

METALLOGRAPHIC ANALYSISOF THE LASER CLADDING OF WEAR-RESISTANT POWDERS ON TOOLS

Chernova M.A. 1 Khisamutdinov R.M. 1 Zvezdin V.V. 1 Simonova L.A. 1 Spirin A.A. 2

1 Kazan (Volga Region) Federal University Branch

2 Ford Sollers Holding LLC

Abstract:

One of the most important processes in mechanical engineering is to improve the wear resistance of tool steels. The results of metallographic studies coating powder (alloy PG – СР4 – ОМ) and laser cladding to the tool (steel R18K5F2). The results of metallographic studies of the microstructure, microhardness and chemical composition of the deposited layer, transition zone and base metal were got. To achieve high quality manufacturing process, it is necessary to ensure stability of the optimal parameters of the technological complex. It is necessary to take into account the conditions precluding oxidation processes and parameters of metal pre-treatment. Wear resistance depends not only on the structure and properties of the tool steel, but also on the properties of the processed material (its hardness), and the coefficient of friction and the external environment in which the processing occurs. On the basis of experimental studies is showed that it is necessary to take into account the physical processes occurring in the interaction of concentrated energy flows to the metal surface.

Одним из методов повышения качества технологического процесса (ТП) упрочнения поверхности и ее износостойкости является использование высококонцентрированных источников энергии. К ним относится поверхностная лазерная наплавка и плазменное напыление [1, 3]. При этом необходимо достижение заданных показателей качества. Данные показатели (глубина модифицированного слоя инструмента, износостойкость, микротвердость, шероховатость поверхности, микроструктура, химический состав зоны нанесенного слоя и т.п.) зависят от параметров технологического комплекса (ТК), к которым относятся плотность энергии, скорость ее перемещения и температура зоны взаимодействия с поверхностью инструмента. Для криволинейных поверхностей (зуб фрезы (рис. 1)) добавляются перпендикулярность и фокусное расстояние оптической системы лазера и потока плазмы.

При проведении лазерной наплавки и плазменного напыления металлов необходима защита зоны воздействия потока энергии от атмосферных газов. Кислород, азот и водород проникают в жидкий металл и ухудшают качество ТП. При высоких температурах углекислый газ может восстанавливаться до кислорода и углерода, что также отрицательно сказывается на качестве наплавки и напыления. При проведении наплавки в атмосфере азота происходит поверхностное азотирование. При проведении ТП наплавки и напыления в качестве защитного газа использовали гелий и аргон.

Режим подачи защитного газа и его количество должны быть оптимальными. Увеличение скорости подачи газа ухудшает защитную атмосферу за счет возникновения турбулентного потока, что вызывает смешивание аргона или гелия с воздухом на выходе из сопла.

Лазерная наплавка. При получении экспериментальных зависимостей используется моделирование поверхности зуба червячной фрезы и статистическая обработка полученных данных [2]. Моделирование поверхности червячной фрезы необходимо для управления параметрами оптической системы лазерного технологического комплекса (ЛТК) и величиной подрезания ножки зуба шестерни. Построение поверхности выступов и впадин инструмента выполняется по схеме, являющейся универсальной для зуборезного инструмента. Определение производящей поверхности производится с применением комбинации сечений поверхностями вращения с образующими, описанными в общем случае кусочно-заданными кубическими функциями и сечений торцевыми плоскостями. Применение разработанной математической модели режущих кромок инструмента позволяет оптимизировать условия формообразования его рабочих поверхностей и управлять параметрами ЛТК на разных стадиях технологического процесса в инструментальном производстве [4].

На рис. 1 показан фрагмент зуба червячной фрезы с лазерной наплавкой на стали Р18К5Ф2 порошка сплава ПГ – СР4 – ОМ. На рис. 2 показан фрагмент (увеличение х10) зоны лазерной наплавки на стали Р18К5Ф2 порошка сплава ПГ – СР4 – ОМ.

На рис. 1, 2 виден слой наплавленного порошка, нанесенного порошка сплава ПГ – СР4 – ОМ напылением на флюс АН-43, обеспечивающего получение наплавленного металла с оптимальным содержанием марганца, кремния и других легирующих элементов, а также ограниченным содержанием серы и фосфора. При импульсной лазерной наплавке на зону взаимодействия на металл воздействует тепловая и механическая энергии, которая обусловлена давлением импульсного ЛИ.

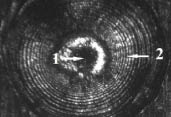

Рис. 3. Фото поверхности стали после воздействия импульсного лазерного излучения: 1 – зона воздействия (? 0,5 мм, энергия ЛИ – 12 Дж, длительность импульса 3 мс); 2 – кольца уплотнения

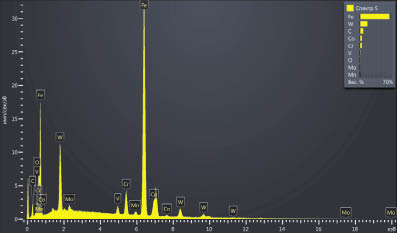

По химическому составу наплавленный металл отличается от основного металла фрезы по наличию в нём никеля до 7,49 вес. % в пределах обнаружения рентгеновского энергодисперсионного метода микроанализа.

При микроструктурном исследовании на поверхности рабочей кромки зубьев фрезы выявлено наличие поверхностного упрочнённого слоя с нетравящейся структурой и карбидами. Высокая твердость упрочнённого слоя оказывает положительное влияние на износостойкость фрезы, которое проявляется при высокой температуре кромки инструмента. Большое влияние на износостойкость инструментальной стали оказывает содержание карбидов, количество остаточного аустенита. При высокой температуре износостойкими являются только стали, устойчивые против отпуска. Уменьшение твердости вследствие распада мартенсита сильно снижает износостойкость. При наплавке твердых сплавов нужно снижать до минимума последующую механическую обработку.

Рис. 11. Химический состав металла на участке «спектр 2». Процентное содержание элементов по весу: V 1,34 %; Cr 4,16 %; Mn 0,26 %; Fe 63,82 %; Co 4,45 %; Mo 1,15 %; W 16,24 %

Были проведены исследования по лазерной наплавке стали Р18К5Ф2. При термообработке в процессе нагрева и охлаждения происходит ряд фазовых превращений и изменений структуры металла, характер которых определяется видом термического цикла. Для наплавки стали необходимо нагреть элемент объема до температуры Тg и затем быстро охладить его до температуры ниже Тa. Наплавка происходит в жидком состоянии, когда температура металла и порошка в зоне обработки достигает температуры плавления. Как правило, качество поверхности детали при этом ухудшается, однако становится возможным получение других структур.

Заключение

Основное влияние на процесс лазерной наплавки высокопрочных покрытий с повышенной износостойкостью оказывают физико-химические свойства как самих материалов, так и среды, в которой происходит технологический процесс. Это объясняется отличием распределения теплового поля в различных материалах, характеризуемых различной химической активностью и теплофизическими свойствами. Поэтому температурная зависимость зоны напыления и наплавки в основном характеризуется удельным энерговкладом источника энергии и учетом всех видов воздействия среды на металл. Анализ взаимосвязи параметров технологических комплексов и показателей качества процесса наплавки показал, что большое влияние на качество оказывает их стабильность и оптимальные значения, а все показатели зависят от температуры и физико-химических свойств среды.

Полное содержание статьи: https://fundamental-research.ru/ru/article/view?id=39502

Leave a comment

You must be logged in to post a comment.