Электромобили требуют лазеров и цифровизации

ИноСМИ, Промышленные лазеры 16.07.2019 Комментарии к записи Электромобили требуют лазеров и цифровизации отключеныЭлектромобиль — это больше, чем просто тенденция; он находится на пути непосредственно к массовому рынку. Такие компании, как специалист по лазерам TRUMPF, видят в этом прекрасную возможность как для себя, так и для отрасли, потому что автопроизводителям нужны инновационные технологии для массового производства. Они требуют робастных процессов, которые можно быстро масштабировать от сегодняшних низких объемов продукции к массовому производству. Это требует экспертных знаний в двух областях: лазерные технологии и цифровизация. Лазерная техника может эффективно и доступно изготовить ключевые компоненты электромобильности, такие как электрические приводы, силовая электроника, и батареи. Цифровизация необходима для удовлетворения производственных требований автомобильной промышленности — максимального использования мощностей и максимальной гибкости.

Электромобильность растет во всем мире. В 2017 году впервые за год было зарегистрировано более миллиона электромобилей. Это составляет количество на 57 процентов больше, чем в предыдущем году. Китай занимает первое место с примерно 60 процентами всех новых регистраций электромобилей, за которыми следуют Европа и США.

Службы Доставки и поставщики логистических услуг по всему миру также преобразуют свои парки в электромобильные, без выбросов. Жесткие нормы выбросов и спрос на больший пробег по топливу свидетельствуют о том, что число электромобилей будет продолжать расти.

Растущий спрос на электромобильность также становится очевидным в TRUMPF: каждый десятый евро продаж высокотехнологичной компании в Германии в автомобильном секторе можно отнести к производству батарей — и тенденция растет. ” У нас есть правильные производственные процессы для экономичного производства центральных компонентов, необходимых для мобильности в будущем: только лазеры могут производить электроприводы, высокопроизводительную электронику и батареи соответственно так гибко и на таком высоком уровне производительности»,-говорит Christian Schmitz, главный исполнительный директор по лазерным технологиям в TRUMPF.

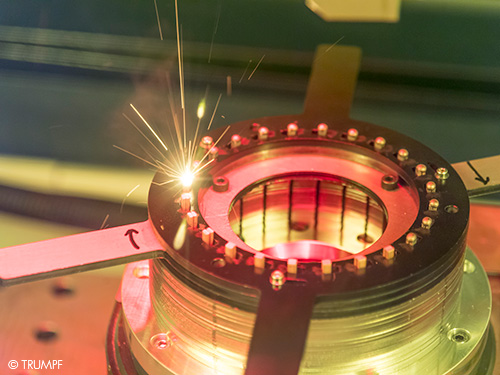

Новая технология крепления шпильки (hairpin technology) снижает стоимость электронного двигателя

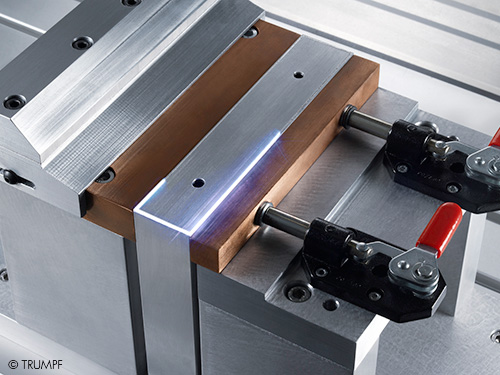

Автопроизводители все больше полагаются на так называемую технологию шпильки для электродвигателей. Для создания стабильного магнитного поля статоры (т. е. неподвижные части электродвигателя) обычно наматываются медной проволокой. Каждая отдельная канавка несущего блока обернута – так, как используется вязальная игла. Из-за толстых медных проводов это слишком сложно и трудоемко для мощных электродвигателей, предназначенных для управления автомобилем. В процессе технологии шпильки пневматический пистолет выстреливает предварительно сформированными «шпильками» из прямоугольной медной проволоки в канавки на краю двигателя. Провода после этого обматываются совместно и свариваются. Высокая точность необходима для поддержания электрической проводимости меди. Такие чистые и точные сварные швы можно достигнуть только с лазерами. «С нашим процессом сварки для шпилек, мы обеспечиваем то, что электрические двигатели можно изготовить быстро, безопасно, и рентабельно. Дорогостоящая и трудоемкая намотка катушек с толстыми медными проводами для мощных электродвигателей больше не нужна. Это значительно упрощает массовое производство», — говорит Шмитц.

«Зеленые технологии» для высокопроизводительной электроники

Конструкторы полагались на медь не только для двигателя. В то время как 24-вольтовая батарея обеспечивает достаточную мощность всей электроники двигателя внутреннего сгорания, в электромобиле быстро генерируются напряжения около 800 вольт. Чтобы выдержать эту нагрузку, конструкторы используют отличные тепло- и электропроводные свойства меди. Однако те же возможности этого металла также создают проблемы: лазерная сварка обычно использует инфракрасное излучение. Но именно в диапазоне длин волн около 1000 нм медь проявляет высокоотражающие свойства. Поэтому в зависимости от состояния поверхности плотные сварные швы могут быть гарантированы только в определенной степени — и зачастую они недостаточно высоки для промышленных целей. Сварка с глубоким проплавлением может также привести к разбрызгиванию, которое повреждает деталь и, в худшем случае, приводит к коротким замыканиям на платах.

Поэтому TRUMPF разработала решение с использованием зеленого лазера. Длина волны зеленого лазера намного лучше поглощается медью. Поскольку материал быстрее достигает температуры плавления, процесс сварки начинается быстрее и требует меньше энергии лазера. В то время как инфракрасный лазер работает при пиковой мощности импульса 2,6 киловатта, зеленый лазер использует 1,4 киловатта для того же сварного шва. Этот процесс более энергоэффективен и дает значительно меньше брызг. Это означает, что медные сварные швы всегда производятся с постоянным качеством на любом типе поверхности.

«В дополнение к таким факторам, как правильная длина волны, лазерная оптика также вносит критический вклад в точность процессов лазерной сварки», — объясняет Mike Tuohy, инженер по продажам в LASER COMPONENTS USA. «Она преобразует лазерный луч со всей своей энергией в маленькое пятно. Из-за высокой энергии промышленных лазеров, высокий порог лазерного повреждения является решающим фактором. Для особых требований, DOE (дифракционные оптические элементы) могут быть использованы для реализации широкого спектра форм пучка».

С этими и другими лазерными процессами для электронных компонентов все 200 или около того сварных швов электродвигателя могут быть выполнены всего за минуту. Штекер зарядного устройства, трансформатор тока и выпрямитель являются примерами новой силовой электроники, внедряемой в автомобиль.

Цифровизация для безопасного производства батарей

В дополнение к производству двигателей и электроники, лазерная технология также играет решающую роль в производстве батарей. Только в этой области TRUMPF уже продал более 500 лазеров. Аккумуляторы состоят из нескольких слоев тонкой пластины из меди и алюминиевой фольги, которые разрезаны лазером. Затем аккумулятор заполняется жидким электролитом и приваривается герметично крышкой. Эти сварные швы должны быть особо плотными: если батарея сломается во время работы, существует риск возгорания и травм. От батарейного элемента через батарейный модуль до батарейного блока, лазер берет на себя все сварочные процессы.

Лазерные системы имеют сенсорные системы и подключаются к облачному решению с помощью программного обеспечения. Датчики предоставляют значения для обеспечения качества и документации, а также контролируют процесс сварки.

Производство аккумуляторов требует не только ноу-хау в области лазерных технологий, но и в области цифровизации. Это связано с тем, что мониторинг процессов является важной основой для стабильного производства, особенно в производстве аккумуляторов для электромобилей. «Производители аккумуляторов сталкиваются с проблемой, заключающейся в том, что они могут проверить работоспособность аккумулятора только в конце производственного процесса. Они нуждаются в постоянном контроле этого процесса, чтобы гарантировать, что батарея функционирует должным образом в конце процесса », — говорит Шмитц. Кроме того, цифровизация может генерировать данные, которые представляют интерес для конечного потребителя, включая данные о производительности, скорости и датчиках, которые содержат как результат сварки, так и ширину шва.

С помощью этих данных производитель может документировать качество продукции, выявлять отклонения от стандарта и вмешиваться на ранней стадии. Кроме того, производители все чаще полагаются на максимальную гибкость своих систем. Они производят различные типы двигателей — как двигатели внутреннего сгорания, так и электромобили — на одной и той же производственной линии. Такая гибкость может быть достигнута только в том случае, если системы цифровизированы и интеллектуально объединены в сеть.

Не только автомобили активируют электрику

Рыночный потенциал электромобильности только начинает полностью раскрываться, потому что мобильность посредством электрического тягового привода означает больше, чем просто электрические автомобили. Полностью электрические грузовики с линиями над головой в настоящее время проходят практические испытания в Швеции и Германии; в Норвегии уже эксплуатируются первые пассажирские и автомобильные паромы с жестким питанием от батарей; во многих частях мира муниципалитеты полагаются на электрические машины для чистки улиц и уборки грунта; первые полностью электрические тракторы уже тихо пашут борозды в полях; велосипеды, поддерживаемые электродвигателем, пользуются растущей популярностью в течение многих лет; а электрические скутеры — это рынок с миллионами продаж в год, особенно в Восточной и Юго-Восточной Азии. Все эти электронные транспортные средства требуют батарей, силовой электроники и электродвигателей.

Это все об оптике

Во многих областях лазерная обработка материалов стала частью повседневного производства. Качество промышленных лазеров в любом применении в основном зависит от формы, направленности и других параметров излучения и, следовательно, от оптических компонентов, используемых в машине.

В LASER COMPONENTS мы помогаем вам найти решение, которое соответствует мощности, длине волны и предполагаемому применению вашего промышленного лазера. На наших предприятиях по производству оптики мы используем различные методы нанесения покрытий, чтобы гарантировать, что ваша оптика всегда соответствует самым высоким стандартам качества — будь то отдельные продукты или целые серии.

Сварка шпилек с помощью лазерной технологии TRUMPF (Источник: TRUMPF)

Лазерная технология TRUMPF для массового производства электродвигателей (Источник: TRUMPF)

Источник: https://www.lasercomponents.com/us/news/e-mobility-requires-lasers-and-digitization-1/