Основы лазерной резки: наука о лазерной резке без заусенцев

Лазерные технологии, Промышленные лазеры 17.01.2024 Комментарии к записи Основы лазерной резки: наука о лазерной резке без заусенцев отключеныОператор выгружает лист вырезанных деталей. Помимо мелких деталей, закрепленных на месте, вырезанные детали поднимаются из гнезда, обнажая чистые края, готовые к следующей операции. По крайней мере, это идеал.

Нередко, конечно, остаются заусенцы (или окалина). Такие недостатки могут показаться обычным явлением, но во многих случаях операторы могут избежать их, правильно отрегулировав параметры резки. Чтобы выявить их, операторам необходимо точно знать, что происходит, когда луч лазерной резки, вспомогательный газ и заготовка взаимодействуют, создавая идеальную кромку реза.

Так что же это за параметры? Чтобы выяснить это, The FABRICATOR поговорил с Чарльзом Каристаном, доктором философии, техническим научным сотрудником и директором по глобальному рынку производства и оборудования в офисе Air Liquide в Коншохокене, штат Пенсильвания. Каристан, давний эксперт в области лазерной резки, является автором « Руководства по лазерной резке для производства» , изданного SME.

Так в чем же секрет лазерной резки без заусенцев?

Конечно, никакого «одного» секрета не существует, но Каристан описал некоторые стратегии, которые вращаются вокруг одного элемента лазерной резки, который в значительной степени находится под контролем оператора: динамики потока газа или того, как вспомогательный газ течет через разрез.

Знание того, какие параметры лазера следует изменить

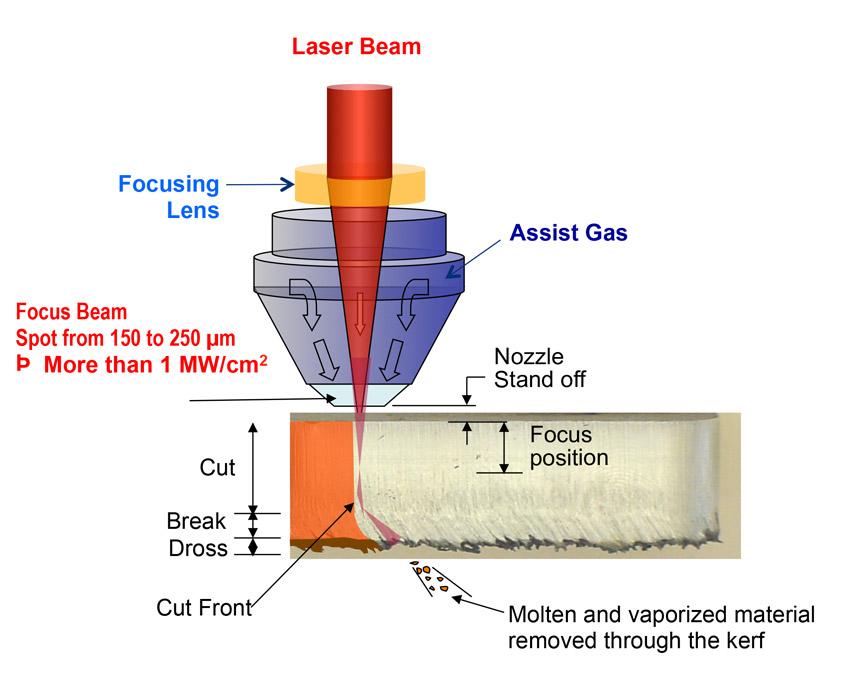

По большей части современные машины контролируют характеристики лазерного луча: а именно мощность луча (обычно максимальную) и профиль луча. Фокус луча в зависимости от используемой фокусирующей оптики настраивается для конкретных марок и толщин материалов.

Техники (а в современных системах и сами машины) могут проверять множество параметров: от выравнивания луча через систему подачи луча (в CO 2 -лазерах) до центрирования сопла и калибровки положения фокуса, чтобы гарантировать, что положение фокуса, заданное на ЧПУ, соответствует истинному положению фокуса на заготовке для каждого используемого диаметра линзы.

В некоторых случаях расположение точки фокусировки слишком высоко в разрезе может привести к образованию колючих окалин; слишком низкая фокусировка на разрезе приводит к снижению скорости резания и может привести к образованию неровностей, что является явным признаком «перепромывки».

Положение фокуса обычно сохраняется как часть таблицы программы резки. Остальные параметры включают давление газа, зазор сопла, заданную частоту мощности лазера и скорости резки для различных контуров резки.

Многие настройки параметров в современных системах автоматизированы, включая изменение сопла на меньший или больший диаметр. «Это означает, что оператор, стоящий возле машины, обычно регулирует давление газа, положение фокуса и скорость резки», — сказал Каристан. «Иногда они делают все необходимое, чтобы выполнить работу, и не обязательно корректируют параметры в правильном направлении за счет качества кромки или ручной подачи окалины».

Предположим, оператор заметил заусенец в нижней части кромки детали из нержавеющей стали. Первой (и логичной) реакцией оператора является снижение скорости резки. «Это имеет смысл, потому что, по его или ее мнению, режущая головка движется слишком быстро, что создает проблемы с повторяемостью и производительностью резки», — сказал Каристан.

После снижения скорости и изменения давления вспомогательного газа в соответствии с требованиями оператор обнаруживает еще больший заусенец. Что дает? Ответ, по словам Каристана, заключается в том, чтобы точно знать, как газ, луч и материал взаимодействуют, в первую очередь, создавая заусенцы.

Что создает заусенец?

Каристан начал с описания основ: интенсивная энергия лазерного луча выводит металл за пределы температуры плавления, а динамическое действие вспомогательного газа эвакуирует расплавленный металл из разреза. При использовании азота, инертного газа, процесс резки зависит исключительно от энергии луча, расплавляющего металл. Когда углеродистая сталь режется с помощью кислородного вспомогательного газа, кислород взаимодействует с горячим металлом, создавая экзотермическую реакцию, которая увеличивает тепло.

«По этой причине, — сказал Каристан, — вам не нужно такое большое давление газа, чтобы вытолкнуть материал. Вот почему при кислородной резке давление намного ниже, а динамический поток вспомогательного газа значительно медленнее».

В любом случае заусенцы образуются из-за расплавленного металла (а в случае кислородной резки — шлака), который затвердевает быстрее, чем его можно удалить. Этот затвердевший материал в нижней части пропила превращается в сталактит, образующий заусенец.

Что заставляет металл затвердевать быстрее, чем его можно эвакуировать? Как объяснил Каристан, найдите причину (или причины), и вы на пути к более чистому краю, обработанному лазером.

Газодинамика в лазерной резке

В идеале операторы должны вносить изменения с учетом качества, эффективности и затрат, особенно когда речь идет о вспомогательном азоте. «Вспомогательный азот может составлять от 35 до 50 процентов переменных затрат при лазерной резке, — сказал Каристан, — поэтому важно контролировать его потребление. Поэтому одним из первых вопросов при настройке параметров резки является минимизация диаметра сопла. То есть вы выбираете наименьший диаметр сопла, который можно использовать для получения желаемого качества и производительности».

Он добавил, что когда дело доходит до расхода вспомогательного газа, диаметр сопла имеет огромное значение. Если оператор увеличивает диаметр сопла в 2 раза, расход газа увеличивается в 4 раза.

«Как только вы определите наименьший диаметр сопла, вы определите минимально возможное давление, необходимое для получения качественного реза, обеспечивающего хорошее отделение расплавленного металла и отсутствие заусенцев», — продолжил Каристан. «И вы определенно не хотите слишком сильно повышать давление, иначе в конечном итоге вы пропорционально увеличите скорость потока».

Каристан повторил, что давление резки азотом обычно устанавливается выше 150 фунтов на квадратный дюйм и до 375 фунтов на квадратный дюйм для более толстых заготовок — намного выше, чем при кислородной резке при относительно низком давлении (28 фунтов на квадратный дюйм или ниже, в зависимости от операции и толщины материала). Давление должно быть достаточно высоким, но в целях экономии не выше необходимого.

Определив наименьший «хороший» диаметр сопла, оператор следует эмпирическому правилу и устанавливает расстояние от детали до детали, равное одному диаметру сопла. Причина этого не совсем интуитивна.

Это правда, что установка слишком большого расстояния приводит к тому, что вспомогательному газу будет трудно аккуратно и эффективно удалить расплавленный металл из пропила. Если оператор не знает, что ему следует сократить расстояние, он увеличивает давление газа, чтобы компенсировать это, увеличивая использование газа и эти переменные затраты.

Но еще одна причина, по которой поддержание определенного расстояния между соплами так важна, связана, прежде всего, с преодолением звукового барьера, по крайней мере, с резкой азотом. Поток газа становится сверхзвуковым и при этом создает ударную волну. Когда сопло находится на неправильной высоте, «эти ударные волны отрицательно взаимодействуют с поверхностью заготовки и пропилом», — сказал Каристан, добавив, что то же самое относится и к брызгам, прилипающим к краю или внутренней стенке сопла. Выступающие брызги прерывают динамику газового потока и отклоняют сверхзвуковую ударную волну на пропиле. Ударная волна делает эвакуацию расплавленного металла хаотичной, и часть металла остывает, прежде чем покинуть зону резки, затвердевая, все еще держась за нижнюю кромку разреза. Другими словами, вы получаете заусенец.

Вот почему так важно резать чистым соплом. Это также одна из причин того, что современные лазерные станки оснащены датчиками для обнаружения засоров сопел и автоматической очистки сопел для их устранения.

Внутри большинство сопел имеют цилиндрическую форму и подходят для листов различной толщины. Некоторые сопла, подходящие для узкого диапазона (обычно более толстого) материала, имеют сужающуюся и расширяющуюся форму, предназначенную для придания газовому потоку, охватывающему луч, аналогичной сходящейся и расходящейся формы, или формы песочных часов.

Форма луча в виде песочных часов при входе и выходе из точки фокусировки, а также расположение и характер экзотермической реакции при кислородной резке создают характерную кромку среза, видимую на более толстой пластине. «Чем толще материал, тем больше разница в газодинамической форме и форме лазерного луча между верхней и нижней поверхностями разреза», — сказал Каристан. Край сверху гладкий, а в глубине разреза становится шероховатым, со временем превращаясь в грубые бороздки внизу.

Вспомогательный газ также взаимодействует с окружающим воздухом. Молекулы горячего газа движутся быстрее, чем более холодные, и эти молекулы бомбардируют быстродвижущиеся молекулы вспомогательного газа. Влажный воздух также ведет себя иначе, чем сухой воздух. Все это влияет на динамику газового потока. Диаметр сопла и давление газа могут быть установлены в одну сторону утром в январе и в другую существенно в другую сторону в июльский полдень, и все это из-за изменений температуры окружающего воздуха. Поэтому при определении оптимальных настроек для экономичной работы (опять же, наименьший диаметр сопла и наименьшее давление для хорошей резки) оператору необходимо с самого начала учитывать влияние температуры окружающего воздуха.

Медленнее не значит лучше

Логика «меньше и ниже» для диаметра сопла и давления газа не применима к скорости резки. Каристан снова описал типичную ситуацию при резке нержавеющей стали азотом: оператор снижает скорость резки, чтобы избежать образования заусенцев.

«Когда вы двигаетесь слишком медленно, вы в конечном итоге впрыскиваете в пропил больше тепла, чем необходимо. В конечном итоге вы поднимаете температуру до чрезвычайного уровня, что вызывает испарение, которое нарушает поток газа». Это нарушение, в свою очередь, приводит к увеличению, а не уменьшению заусенцев, поэтому оператор может ухудшить качество резки, замедлив скорость подачи.

Оператор по сути неверно истолковал, что именно происходило в пропиле. Лазерный луч задерживался слишком долго в каждой точке вдоль кромки разреза и, следовательно, вызывал избыточное тепло и небольшую абляцию. Это нарушило динамику газового потока, что, в свою очередь, не позволило откачать нужное количество расплавленного металла в нужное время. Осталось немного металла, который превратился в заусенцы в нижней части разреза.

Зная это, оператор мог бы предотвратить появление заусенцев, слегка увеличив скорость резания. Такое увеличение скорости уменьшит подвод тепла и абляцию, а также восстановит динамику газового потока до должного состояния.

Рекомендации по кислородной резке

Когда оператор переключается на кислородную резку углеродистой стали, он также должен учитывать экзотермическую реакцию. Как объяснил Каристан, здесь важную роль играет уровень чистоты кислорода.

Углеродистая сталь для кислородной резки выигрывает от более высокого уровня чистоты газообразного кислорода. «Много раз было доказано, что с помощью CO 2 и волоконных лазеров, повышая общую чистоту кислорода до 99,95 процентов или выше — до 99,98 или 99,99 процентов — мы можем значительно увеличить скорость резки на производстве, иногда на 30–40 процентов. »

Если степень чистоты кислородного дьюара или баллона упала, этой примесью обычно является аргон. Это связано с тем, что при криогенном производстве газообразного кислорода в воздухоразделительной установке и кислород, и аргон сжижаются при очень похожих температурах.

Примесь аргона не меняет динамику газа и то, как вспомогательный газ протекает через разрез. «Но аргон тяжелее молекул кислорода и имеет совсем другие характеристики теплопроводности», — сказал Каристан. «Поэтому, когда вы добавляете в смесь аргон, вы изменяете химическое взаимодействие между вспомогательным газом, в основном кислородом, и расплавленным металлом».

Это изменяет экзотермическую реакцию, что, в свою очередь, может повлиять на производительность резки. Экзотермическая реакция работает в сочетании со скоростью потока газа (опять же, намного ниже, чем при резке азотом) для сжигания и удаления расплавленного материала и шлака. Если расплавленный материал и окисленный шлак не будут удалены должным образом, на кромке среза останется заусенец.

Не забывайте о сантехнике при лазерной резке

Большинство монтажников систем лазерной резки знают, что следует избегать колен в газовом трубопроводе (которые могут вызвать перепады давления) или завышать диаметр трубопровода, чтобы компенсировать перепады давления, если колена неизбежны.

«Еще одна вещь: когда у вас есть время простоя и газ не поступает в лазер, воздух проникает и заполняет трубу», — сказал Каристан, что может вызвать проблемы при перезапуске лазера для следующей смены или операции. «Если вы не очистите трубу от атмосферы, у вас все равно будут трудности с резкой, потому что ваш [вспомогательный] газ загрязнен».

Тонкая наука лазерной резки без заусенцев

Это может показаться жонглированием, чтобы избежать заусенцев и получить чистый срез. Но на самом деле все сводится к параметрам лазерного луча и газовой динамике. Некоторые пучки могут требовать совершенно иной газовой динамики. Например, волоконные и дисковые лазеры, как объяснил Каристан, хорошо фокусируются и дают небольшие пятна, которые создают узкий разрез; более узкая ширина пропила требует более высоких скоростей потока газа и, следовательно, давления для правильной эвакуации расплавленного материала (хотя современные версии технологии имеют более длинные фокусные расстояния и характеристики луча, подходящие для более толстого материала). Хотя длина волны и профиль луча могут различаться, волоконные лазеры и вспомогательный газ по-прежнему работают вместе.

Чтобы добиться резки без заусенцев, необходимо обеспечить совместную работу параметров балки и газовой динамики, чтобы обеспечить выведение нужного количества расплавленного металла из реза в нужное время и правильным способом. Если операторы и технические специалисты пытаются решить проблемы с качеством резки, не принимая во внимание основы процесса, они могут действовать в темноте.

Опубликовано на https://www.thefabricator.com/thefabricator/article/lasercutting/laser-cutting-basics-the-science-of-burr-free-laser-cutting