Технологический контроль стыков в процессе лазерной сварки средствами машинного зрения

Научная библиотека 05.05.2017 Комментариев к записи Технологический контроль стыков в процессе лазерной сварки средствами машинного зрения нетГолубев А.С., Власов И.Д. // Технические науки — от теории к практике: сб. ст. по матер. LI междунар. науч.-практ. конф. № 10(46). – Новосибирск: СибАК, 2015.

В статье рассматривается проблема повышения качества процесса автоматизированной лазерной сварки за счет оперативного обнаружения дефектов стыков свариваемых деталей. Для его реализации предлагается использовать методы технического зрения. Описаны основные этапы и алгоритм расчета ширины стыка по изображению. Приводится оценка производительности и условия для практического использования в системе роботизированной сварки.

TECHNOLOGICAL CONTROL OF SEAMS DURING LASER WELDING BY MACHINE VISION METHODS

Golubev Andrey1, Vlasov Ilya, VLSU

The article addresses the problem of increasing the quality of automatic laser welding by operational detection of seam’s defects. The implementation of such detection is proposed to be done via machine vision. Major stages and the algorithm of calculation of seam’s width are described. The evaluation of the performance and the conditions for practical use in robotic welding system are provided.

Научная публикация подготовлена в рамках государственного задания ВлГУ № 2014/13 на выполнение государственных работ в сфере научной деятельности.

АННОТАЦИЯ

В статье рассматривается проблема повышения качества процесса автоматизированной лазерной сварки за счет оперативного обнаружения дефектов стыков свариваемых деталей. Для его реализации предлагается использовать методы технического зрения. Описаны основные этапы и алгоритм расчета ширины стыка по изображению. Приводится оценка производительности и условия для практического использования в системе роботизированной сварки.

Abstract

The article addresses the problem of increasing the quality of automatic laser welding by operational detection of seam’s defects. The implementation of such detection is proposed to be done via machine vision. Major stages and the algorithm of calculation of seam’s width are described. The evaluation of the performance and the conditions for practical use in robotic welding system are provided.

Одной из основных задач, возникающих в процессе автоматизированной лазерной сварки, является контроль качества стыка деталей в области сварки. К контролируемым параметрам относятся, прежде всего, неровности и недопустимая ширина стыков соединяемых деталей, а также позиция фокуса сварочного лазера относительно стыка.

Традиционный способ решения данной задачи — использование так называемых лазерных триангуляционных датчиков [1]. В то же время, высокая стоимость и сложность настройки подобного оборудования ограничивают их массовое применение. В качестве альтернативного решения нами была предпринята попытка использования наработок в области машинного зрения, а именно анализа видеоизображения с цифровой камеры, установленной на устройстве, производящем сварку (в нашем случае — роботизированном манипуляторе). Работа велась в сотрудничестве с Инжиниринговым центром использования лазерных технологий в машиностроении при ВлГУ.

В данной статье мы рассмотрим один из аспектов, а именно проблему алгоритмического определения ширины стыка, т. к. к ней, в конечном итоге, сводится задача контроля всех трех перечисленных выше параметров.

В качестве входных данных были определены следующие:

· рабочее изображение — часть кадра с камеры, на которой изображен стык в окрестности точки сварки;

· масштаб изображения (количество пикселей в одном миллиметре);

· координаты фокуса сварочного лазера относительно рабочего изображения.

Поскольку предполагается, что конструкционно камера зафиксирована относительно головного модуля лазера, то все входные параметры могут быть достаточно легко определены с помощью предварительной калибровки.

Процедура обработки изображения выполняется в несколько этапов.

На этапе подготовки рабочего изображения из исходного видеокадра вырезается прямоугольная целевая область, координаты которой заранее определены.

На этапе выделения краев производится обработка изображения, позволяющее получить бинарное контурное изображение. Эта процедура была реализована средствами библиотеки OpenCV [2] и проходит в несколько шагов:

·добавление шума и размытие изображения (этот шаг упрощает работу алгоритма выделения краев);

·перевод изображения в цветовой режим градаций серого;

·применение к рабочему изображению оператора Кэнни [3]; в результате получается бинарное изображение, на котором белым цветом отмечены предполагаемые границы;

·для удаления ложных границ производится размытие изображения, после чего, из-за особенностей работы алгоритма размытия, на изображении не остается белого цвета;

·в предполагаемом месте нахождения шва (определяется точкой фокуса) производится заливка белым цветом; таким образом, все пиксели стыка (и только они) будут иметь белый цвет.

На этапе расчета ширины выполняется вычисление ширины стыка вдоль перпендикуляра к его направлению.

На последнем этапе производится анализ результатов и выдача инструкции для системы управления сваркой (коррекция положения или аварийный останов).

Наиболее интересным этапом указанной процедуры является вычисление ширины стыка. Как оказалось, основная трудность — невозможность априорного задания направления стыка, т. к. ширину нужно измерять перпендикулярно ему.

Для решения этой проблемы был разработан следующий алгоритм. На стыке находятся несколько контрольных точек, затем вычисляется функция, проходящая через эти точки, и к найденной функции строится перпендикуляр в точке фокуса сварки.

Контрольные точки находятся следующим образом:

1. вокруг точки сварки проводится три окружности разного радиуса;

2. находится пересечение каждой окружности со стыком, т. е. с белыми пикселями рабочего изображения;

3. в качестве контрольных точек берутся усредненные положения белых пикселей каждой окружности, которые принимаются за середину стыка.

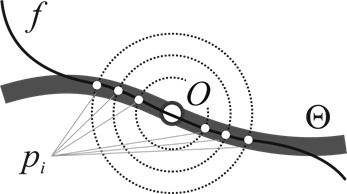

Схема нахождения контрольных точек изображена на рис. 1.

Рисунок 1. Схема вычисления направления стыка: O — точка сварки, — стык, pi — контрольные точки, f — восстановленная функция направления стыка

Для аппроксимации направления стыка вычисляется многочлен пятой степени по шести точкам.

Дальнейшая часть алгоритма относительно проста. Она состоит в том, что программа считает количество белых пикселей вдоль перпендикуляра и, с учетом масштаба и разрешенных размеров шва, делает вывод о допустимости ширины шва и относительном положении фокуса.

Проведенные эксперименты показали, что разработанный алгоритм, даже без дополнительных оптимизаций, способен обрабатывать 10—15 кадров в секунду (в зависимости от размеров рабочей области), что достаточно для оперативного контроля процесса сварки. Вместе с тем, для получения качественных входных изображений с камеры необходимо наличие светофильтров, чтобы отсеять ту часть спектра, в которой происходит засветка.

Полное содержание статьи: https://sibac.info/conf/tech/li/43088

Leave a comment

You must be logged in to post a comment.