Исследование наноструктур поверхности материалов методом лазерного излучения

Научная библиотека 12.05.2017 Комментариев к записи Исследование наноструктур поверхности материалов методом лазерного излучения нетИлясов В.В., Нгуен В.Ч. ИССЛЕДОВАНИЕ НАНОСТРУКТУР ПОВЕРХНОСТИ МАТЕРИАЛОВ МЕТОДОМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ // Технические науки — от теории к практике: сб. ст. по матер. XI междунар. науч.-практ. конф. – Новосибирск: СибАК, 2012.

В статье представлен метод лазерного наноструктурирования поверхности твердых тел для повышения физико-механимческих, электрических, тепловых и электронно-эмиссионных свойств материалов.

RESEARCH NANOSTRUCTURES SURFACES OF MATERIALS BY METHODS LASER RADIATION

Victor Ilyasov, Nguyen Van ChuongIn this paper is presented the method of laser nanostructuring the surfaces of materials to enhance physical, mechanical, electrical, thermal and electron — emission properties of materials.

Исследования последних лет показали, что наноструктурные поверхностные материалы с размером зерен менее 100 нм обладают улучшенными физико-механическими свойствами. Наноразмерные кристаллические зерна имеют не только высокую термическую стабильность, но и придают покрытиям сверхвысокую прочность и ударную вязкость. Использование лазерного наноструктурирования позволяет достичь здесь наилучших результатов.

Процесс облучения материала интенсивным импульсным лазерным пучком сопровождается изменением структурно-фазового состояния приповерхностной области. Тонкий расплав материала, присутствующий на поверхности мишени, после окончания импульса начинает охлаждаться с высокой скоростью, что приводит к значительному его переохлаждению и повышает вероятность зародышеобразования твердой фазы, следовательно, у поверхности резко увеличивается концентрация центров зародышеобразования, другими словами, происходит измельчение зерен. Размер зерен на поверхности после облучения может составлять сотни или даже десятки нанометров. Таким образом, облучение приводит к формированию околоповерхностных наноструктур, физические свойства которых могут заметно отличаться от свойств структур в крупнозернистом состоянии.

Этот метод называется методом «прямого лазероного наноструктурирования» (рис. 1).

Рис. 1. Сущность метода «прямого лазероного наноструктурирования»

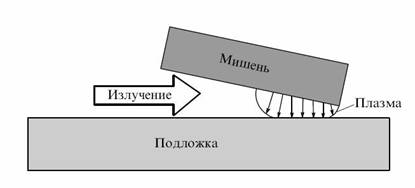

Для наноструктурирования поверхности углеродосодержащих материалов еще используют метод « косвеного лазерного наноструктурирования»: формирование наноструктур на поверхности подложки, расположенной на некотором растоянии от мишени (рис. 2). При этом на подложке происходит осажение продуктов абляции.

Геометрия процесса лазерной абляции и напыления, реализованного в описываемых ниже экспериментах [3].

Рис. 2. Метод косвенного лазерного наноструктурирования твердых тел

Сфокусированный лазерный пучок попадал на край графитовой мишени под небольшим (5—10°) углом к поверхности. Подложка из нержавеющей стали располагалась параллельно оси лазерного пучка на фиксированном расстоянии (менее 0,5 мм) от мишени. Плазма, об разующаяся при импульсном испарении материала мишени, имела видимый размер около 1 мм (по нормали к поверхности) и касалась поверхност подложки. Облучение мишени осуществлялось 300-Пикосекундными импульсами твердотельного Nd:YAP-лазера надлине волны 1078 нм. Энергия импульса составляла около 3 мДж при частоте следования импульсов 5 Гц. Излучение фокусировалось стеклянной линзой в пятно диаметром 40 мкм по уровню интенсивности 1/е2, так что интенсивность импульса достигала 1010 Вт/см2. Для увеличения площади напыления лазерный пучок двигался относительно подложки (и мишени) вдоль оси, перпендикулярной плоскости подложки. Вскоре после начала процесса напыления промежуток между подложкой и мишенью заполнялся взвесью испаренных углеродных микрочастиц, что приводило к инициированию низкопорогового пробоя воздуха. Поскольку частота следования лазерных импульсов была невысокой, то даже маломощный вентилятор легко сдувал эту взвесь, что позволяло предотвратить нежелательный пробой.

Полное содержание статьи: https://sibac.info/conf/tech/xi/28455

Leave a comment

You must be logged in to post a comment.